По сути, вакуумная печь для отжига улучшает характеристики материала путем проведения термообработки в среде высокого вакуума. Этот процесс предотвращает поверхностное окисление и загрязнение, позволяя проводить чистые структурные изменения, которые снимают внутренние напряжения, уточняют кристаллическую структуру материала и значительно улучшают такие свойства, как ударная вязкость, пластичность и прочность.

Ключевое преимущество вакуумной печи заключается не в самом тепле, а в отсутствии воздуха. Удаляя реакционноспособные газы, такие как кислород, печь создает ультрачистую среду, в которой внутренняя структура материала может быть доведена до совершенства без появления поверхностных дефектов или примесей.

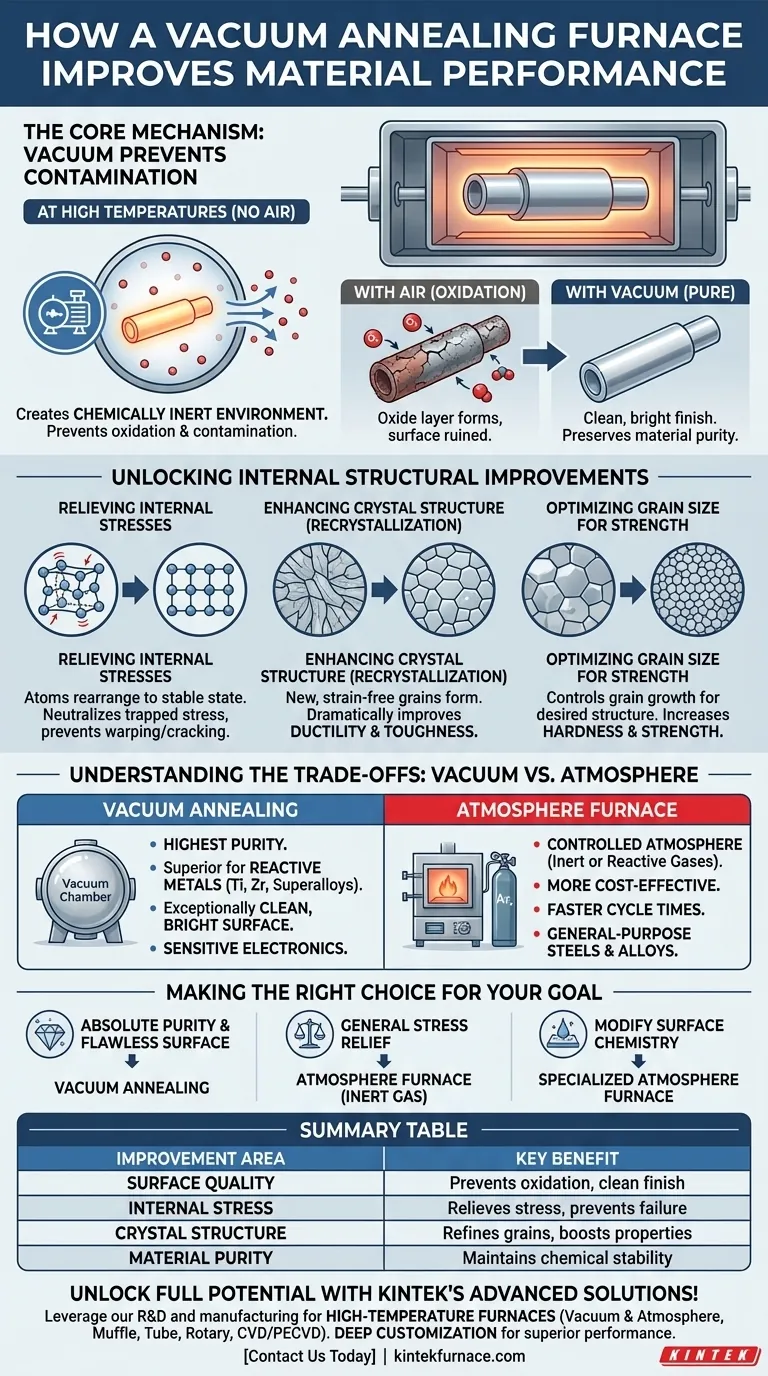

Основной механизм: как вакуум предотвращает загрязнение

Основная функция вакуума — создание химически инертной среды. При высоких температурах, необходимых для отжига, материалы становятся высокореактивными с газами в воздухе, но удаление этих газов полностью устраняет эту проблему.

Устранение окисления

Без вакуума нагрев металлической детали приводит к контакту ее поверхности с кислородом, что вызывает образование оксидного слоя (окалины). Этот слой часто бывает хрупким, может отслаиваться и портит чистоту поверхности. Вакуумная печь откачивает воздух, предотвращая эту реакцию и обеспечивая чистую, светлую деталь, которая часто не требует дополнительной очистки поверхности.

Сохранение чистоты материала

Многие передовые сплавы, особенно те, которые содержат реакционноспособные элементы, такие как титан или алюминий, могут быть испорчены реакциями с остаточными газами. Вакуумная среда обеспечивает стабильность химического состава материала и его чистоту, что критически важно для высокопроизводительных применений в аэрокосмической, медицинской и электронной отраслях.

Раскрытие потенциала внутренних структурных улучшений

После создания безупречной среды контролируемые циклы нагрева и охлаждения при отжиге могут работать над внутренней структурой материала для устранения негативных последствий предыдущих производственных процессов.

Снятие внутренних напряжений

Такие процессы, как механическая обработка, сварка или холодная деформация, создают значительное внутреннее напряжение в атомной решетке материала. Это запертое напряжение может со временем привести к размерной нестабильности, деформации или даже разрушению. Отжиг обеспечивает тепловую энергию, необходимую атомам для перестройки в более стабильное состояние с более низкой энергией, эффективно нейтрализуя эти внутренние напряжения.

Улучшение кристаллической структуры (Реુંкристаллизация)

Деформированные материалы имеют искаженную и напряженную структуру кристаллических зерен. Во время отжига материал нагревается выше температуры рекристаллизации, что позволяет новым, свободным от напряжений зернам образовываться и расти. Этот процесс заменяет поврежденную микроструктуру, резко улучшая пластичность (способность деформироваться без разрушения) и ударную вязкость материала.

Оптимизация размера зерна для прочности

Конечные свойства материала в значительной степени зависят от размера его кристаллических зерен. Точно контролируя температуру отжига и скорость охлаждения, вакуумная печь может управлять ростом зерен для достижения желаемой структуры. Для многих применений предпочтительна более мелкая зернистая структура, поскольку она, как правило, увеличивает как твердость, так и прочность.

Понимание компромиссов: вакуумные печи против печей с контролируемой атмосферой

Вакуумный отжиг — не единственный метод контролируемой термообработки. Его основным альтернативным вариантом является печь с контролируемой атмосферой, и выбор между ними требует понимания их фундаментальных различий.

Роль печи с контролируемой атмосферой

Печь с контролируемой атмосферой также предотвращает нежелательное окисление, но делает это путем замены воздуха контролируемой атмосферой из определенных газов. Это могут быть инертные газы, такие как аргон или азот, для создания нейтральной среды, или реактивные газы для процессов, намеренно изменяющих химию поверхности (например, науглероживание).

Когда выбирать вакуумный отжиг

Вакуум обеспечивает высочайший уровень чистоты. Это лучший выбор для:

- Высокореактивных металлов, таких как титан, цирконий и некоторые суперсплавы.

- Применений, требующих исключительно чистой, блестящей поверхности без возможности обесцвечивания.

- Чувствительных электронных компонентов и полупроводников, где даже минимальное загрязнение может привести к сбою.

Случай печи с контролируемой атмосферой

Печи с контролируемой атмосферой часто более экономичны и могут иметь более быстрое время цикла, поскольку им не требуется длительный процесс откачки для создания глубокого вакуума. Они идеально подходят для общего отжига многих распространенных сталей и сплавов, где абсолютная чистота не является основным требованием.

Сделайте правильный выбор для вашей цели

Выбор правильного процесса термообработки полностью зависит от требований вашего материала и конечных свойств, которые вы хотите достичь.

- Если ваш главный приоритет — абсолютная чистота и безупречная поверхность: Вакуумный отжиг является решающим выбором, особенно для реактивных или дорогостоящих материалов.

- Если ваш главный приоритет — общее снятие напряжений для обычных сталей: Печь с контролируемой атмосферой, использующая инертный газ, часто является более экономичным и вполне достаточным решением.

- Если ваш главный приоритет — модификация химии поверхности: Требуется специализированная печь с контролируемой атмосферой, поскольку вакуумная среда по своей сути не является реактивной.

В конечном счете, понимание роли среды печи позволяет вам выбрать процесс, который наилучшим образом раскроет инженерный потенциал вашего материала.

Сводная таблица:

| Область улучшения | Ключевое преимущество |

|---|---|

| Качество поверхности | Предотвращает окисление и загрязнение для чистой, блестящей отделки |

| Внутреннее напряжение | Снимает напряжения от производства, предотвращая деформацию и растрескивание |

| Кристаллическая структура | Уточняет зерна для повышения пластичности, ударной вязкости и прочности |

| Чистота материала | Поддерживает химическую стабильность для реактивных сплавов в высокопроизводительных применениях |

Раскройте весь потенциал ваших материалов с передовыми решениями KINTEK для вакуумного отжига! Используя превосходные исследования и разработки и собственное производство, мы предлагаем разнообразным лабораториям высокотемпературные печи, такие как вакуумные печи и печи с контролируемой атмосферой, муфельные, трубчатые, роторные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки гарантируют, что мы точно удовлетворяем ваши уникальные экспериментальные потребности для превосходных характеристик материалов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность