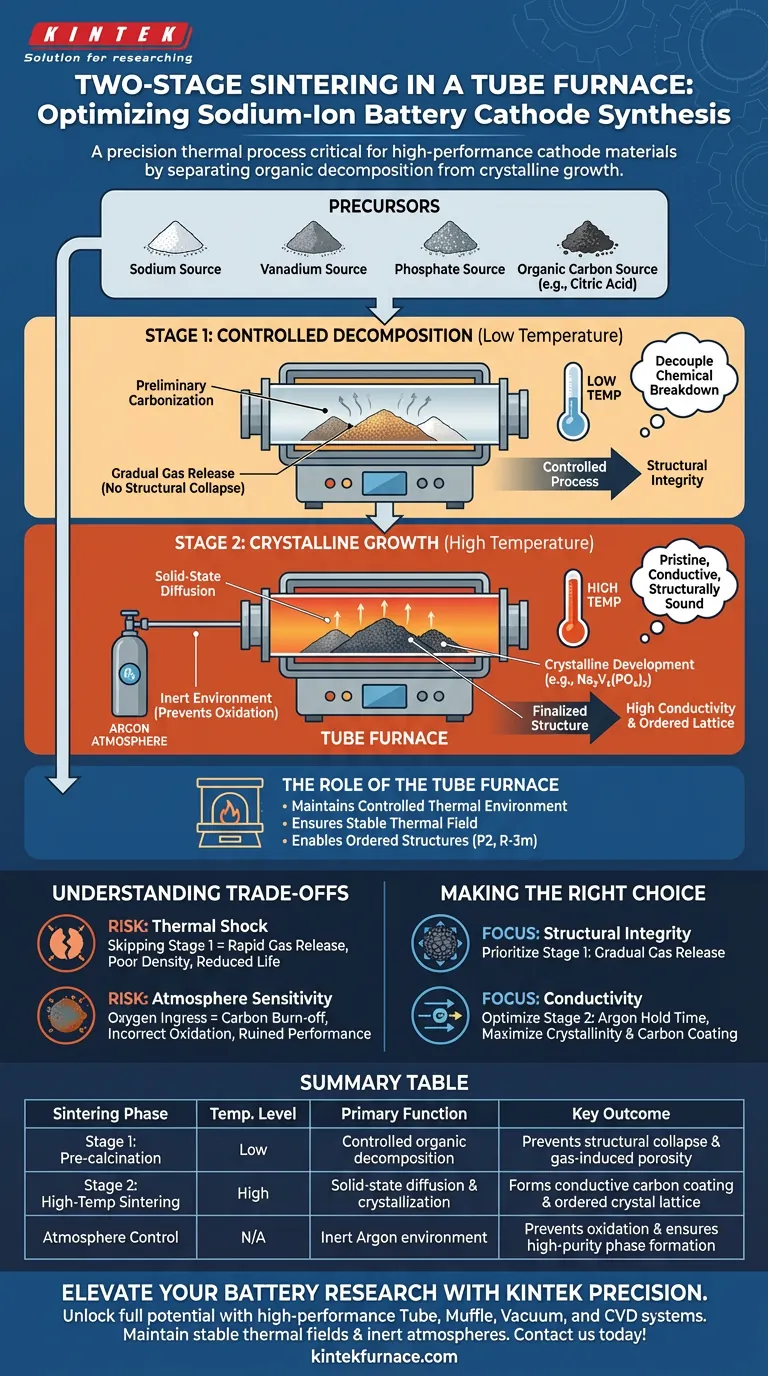

Двухэтапный процесс спекания имеет решающее значение для синтеза высокопроизводительных катодов натрий-ионных аккумуляторов, поскольку он разделяет разложение органических веществ и рост кристаллов. Используя трубчатую печь для проведения низкотемпературной предварительной прокалки с последующим высокотемпературным спеканием, вы предотвращаете структурный коллапс, вызванный быстрым выделением газа, одновременно обеспечивая образование высокопроводящего углеродного покрытия.

Ключевой вывод Для получения высокопроизводительных катодных материалов необходимо разделить химическое разложение прекурсоров и окончательное упорядочение структуры. Двухэтапный процесс позволяет сначала мягко удалить летучие органические соединения, гарантируя, что последующая высокотемпературная фаза приведет к получению чистого, проводящего и структурно прочного кристаллического каркаса.

Логика двухэтапного подхода

Синтез сложных материалов, таких как фосфат ванадия натрия, требует точности. Трубчатая печь обеспечивает стабильное тепловое поле, необходимое для выполнения этого процесса в двух отдельных фазах, каждая из которых выполняет определенную структурную функцию.

Этап 1: Контролируемое разложение (низкая температура)

Первый этап — это стадия предварительной прокалки. Ее основная цель — контролируемое разложение органических компонентов, таких как лимонная кислота, которые часто используются в качестве источников углерода или хелатирующих агентов.

На этой стадии трубчатая печь работает при более низкой температуре для облегчения предварительной карбонизации.

Этот шаг имеет жизненно важное значение для структурной целостности. Если бы материал сразу подвергся воздействию высокой температуры, органические компоненты разлагались бы бурно. Это быстрое выделение газа привело бы к неконтролируемому коллапсу структуры материала или образованию в ней пор.

Этап 2: Рост кристаллов (высокая температура)

После безопасного разложения летучих органических соединений процесс переходит к стадии высокотемпературного спекания. Обычно это проводится в инертной атмосфере аргона в трубчатой печи.

Эта стадия стимулирует реакции твердофазной диффузии, необходимые для производительности. Она способствует полному кристаллическому развитию таких материалов, как фосфат ванадия натрия и фторфосфат ванадия натрия.

Одновременно это высокое тепло завершает формирование углеродного слоя in-situ. Это равномерное покрытие действует как проводящая сеть, что необходимо для электронной проводимости конечного катода аккумулятора.

Роль трубчатой печи

Трубчатая печь является основой всего этого процесса. Она поддерживает контролируемую тепловую среду, которая необходима для твердофазных реакций.

Независимо от того, синтезируются ли слоистые оксиды или фосфаты, печь обеспечивает стабильность теплового поля в течение длительного времени. Эта стабильность позволяет составляющим элементам упорядочиваться в упорядоченные структуры (например, пространственные группы P2 или R-3m), что приводит к высокой чистоте и высокой кристалличности.

Понимание компромиссов

Хотя двухэтапный процесс превосходит по производительности, он требует тщательного управления параметрами процесса.

Риск термического удара

Пропуск низкотемпературной стадии фактически «шокирует» материал. Без предварительной прокалки быстрое выделение газов разрушает морфологию частиц, что приводит к низкой плотности и сокращению срока службы аккумулятора.

Чувствительность к атмосфере

Высокотемпературная стадия сильно зависит от атмосферы. Для фосфата ванадия натрия инертная аргоновая среда является обязательной.

Если атмосфера трубчатой печи нарушена (например, случайное проникновение кислорода), проводящий углеродный слой может сгореть, или переходный металл (ванадий) может неправильно окислиться, что испортит электрохимические характеристики.

Сделайте правильный выбор для своей цели

Чтобы максимально раскрыть потенциал ваших катодных материалов для натрий-ионных аккумуляторов, согласуйте протокол спекания с вашими конкретными целевыми показателями производительности.

- Если ваш основной фокус — структурная целостность: Приоритетом является стадия низкотемпературной предварительной прокалки, чтобы обеспечить постепенное выделение газа и предотвратить коллапс частиц.

- Если ваш основной фокус — проводимость: Оптимизируйте время выдержки при высокой температуре в аргоне, чтобы максимизировать кристалличность активного материала и однородность углеродного покрытия.

Успех в синтезе достигается за счет понимания того, что разложение и кристаллизация — это разные процессы, требующие различных тепловых сред.

Сводная таблица:

| Фаза спекания | Уровень температуры | Основная функция | Ключевой результат |

|---|---|---|---|

| Этап 1: Предварительная прокалка | Низкий | Контролируемое разложение органических веществ | Предотвращает структурный коллапс и газовую пористость |

| Этап 2: Высокотемпературное спекание | Высокий | Твердофазная диффузия и кристаллизация | Формирует проводящее углеродное покрытие и упорядоченный кристаллический каркас |

| Контроль атмосферы | Н/Д | Инертная аргоновая среда | Предотвращает окисление и обеспечивает образование фазы высокой чистоты |

Улучшите свои исследования аккумуляторов с помощью прецизионных решений KINTEK

Раскройте весь потенциал ваших катодных материалов для натрий-ионных аккумуляторов с помощью ведущих в отрасли термических решений KINTEK. Опираясь на экспертные исследования и разработки и точное производство, KINTEK предлагает высокопроизводительные системы Tube, Muffle, Vacuum и CVD, разработанные для поддержания стабильных тепловых полей и инертных атмосфер, необходимых для сложного двухэтапного спекания.

Независимо от того, совершенствуете ли вы слоистые оксиды или передовые фосфаты, наши настраиваемые лабораторные печи обеспечивают контроль, необходимый для превосходной кристалличности и проводимости. Свяжитесь с нами сегодня, чтобы найти идеальную печь для ваших уникальных потребностей в синтезе!

Визуальное руководство

Ссылки

- Yi Yang, He-Zhang Chen. Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>3</sub> -decorated Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>2</sub> F <sub>3</sub> as a high-rate and cycle-stable cathode material for sodium ion batteries. DOI: 10.1039/d4ra01653j

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ муфельная печь для лаборатории

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Каковы технические преимущества использования трубчатой печи для карбонизации рисовой шелухи? Мастер точного синтеза

- Какова роль трехзонной трубчатой печи в предварительной обработке наноалмазов HPHT? Раскройте точную активацию поверхности

- Какие материалы используются в трубчатой печи? Ключевые компоненты для успеха в высокотемпературной лаборатории

- Какова функция двухзонной трубчатой печи при выращивании кристаллов NiPS3? Освоение CVT для высококачественных кристаллов

- В каких отраслях обычно используются вертикальные трубчатые печи? Ключевые области применения в материаловедении, нанотехнологиях и других

- Какие условия процесса обеспечиваются горизонтальной трубчатой печью для катализаторов AuNPs@MOF? Точный термический контроль

- Как позиционирование кварцевой трубки в вертикальной трубчатой печи способствует стабильности синтетической реакции?

- Какова рекомендуемая процедура контроля атмосферы в трубчатой вакуумной печи? Оптимизируйте ваши высокотемпературные процессы