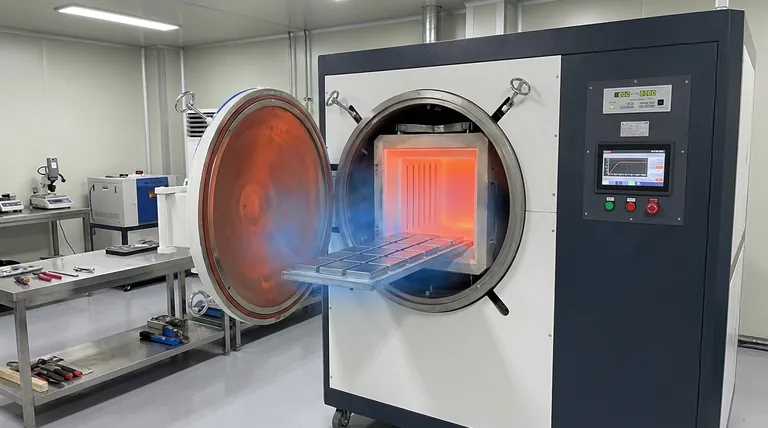

Термообработка методом диффузии по границам зерен (GBD) коренным образом изменяет микроструктуру высококачественных магнитов, проникая тяжелыми редкоземельными элементами с поверхности вглубь материала. Работая при температурах от 800°C до 900°C, эти печи способствуют созданию специализированной оболочки вокруг основных зерен магнита, значительно улучшая магнитные свойства без изменения основного состава.

Направляя распределение диспрозия именно по границам зерен, а не по всему объему, печи GBD увеличивают коэрцитивную силу, одновременно снижая потребление тяжелых редкоземельных элементов на 50-60%. Этот процесс отделяет прирост производительности от затрат на материалы, обеспечивая масштабируемое производство высокопроизводительных магнитов.

Микроструктурное преимущество

Точная термическая диффузия

Основная функция печи GBD заключается в поддержании высокотемпературной среды, в частности, в диапазоне от 800°C до 900°C.

В этом температурном диапазоне тяжелые редкоземельные элементы, в первую очередь диспрозий, становятся подвижными. Они диффундируют с поверхности магнита вглубь его внутренней структуры.

Формирование упрочняющей оболочки

Процесс диффузии не просто смешивает элементы; он создает специфическую микроструктурную особенность.

Диспрозий реагирует, образуя оболочку (Nd,Dy)₂Fe₁₄B, которая окружает основные зерна магнита.

Эта оболочка действует как слой магнитного упрочнения, резко повышая коэрцитивную силу магнита (его сопротивление размагничиванию).

Экономические и эффективные последствия

Решение проблемы объемного легирования

Традиционные методы, известные как объемное легирование, требуют смешивания диспрозия по всему объему магнита для достижения высокой производительности.

Это неэффективно, поскольку тяжелые редкоземельные элементы строго необходимы только на границах зерен для предотвращения обратного намагничивания.

Резкое снижение затрат на материалы

Печи GBD устраняют эти отходы, размещая диспрозий именно там, где он нужен.

Исходные данные указывают на то, что этот целенаправленный подход снижает потребление диспрозия на 50% до 60% по сравнению с традиционными методами.

Это делает печь GBD незаменимой для экономически эффективного производства высококачественных магнитов, поскольку она минимизирует использование дорогостоящего сырья.

Понимание компромиссов

Чувствительность процесса

Хотя GBD предлагает экономию материалов, он вводит сложный этап термической обработки, требующий строгого контроля.

Температурное окно (800°C–900°C) должно поддерживаться точно, чтобы обеспечить равномерную диффузию без ухудшения существующих свойств магнита.

Зависимость от площади поверхности

Поскольку процесс зависит от диффузии извне, геометрия магнита имеет значение.

Эффективность формирования оболочки (Nd,Dy)₂Fe₁₄B зависит от способности печи обеспечить эффективное проникновение диспрозия с поверхности на требуемую глубину.

Сделайте правильный выбор для достижения вашей цели

Чтобы максимизировать ценность печи для диффузии по границам зерен, согласуйте ее возможности с вашими производственными целями:

- Если ваш основной фокус — снижение затрат: Используйте GBD для замены объемного легирования, сокращая потребление тяжелых редкоземельных элементов до 60% при сохранении целевых характеристик.

- Если ваш основной фокус — высокая производительность: Используйте печь для максимизации коэрцитивной силы, обеспечивая стабильное формирование оболочки (Nd,Dy)₂Fe₁₄B вокруг каждого зерна.

Внедрение технологии GBD — это решающий шаг от стандартного производства к высокоэффективному производству превосходных магнитных компонентов.

Сводная таблица:

| Характеристика | Традиционное объемное легирование | Диффузия по границам зерен (GBD) |

|---|---|---|

| Потребление HREE | Высокое (распределено по всему объему) | Низкое (сокращение на 50-60%) |

| Микроструктура | Однородный сплав | Специализированная оболочка (Nd,Dy)₂Fe₁₄B |

| Рабочая температура | Различная | Точная 800°C - 900°C |

| Ключевое преимущество | Простой процесс | Высокая коэрцитивная сила при более низкой стоимости |

| Эффективность | Материалоемкое | Целенаправленное распределение элементов |

Максимизируйте производительность магнитов с KINTEK Precision

Готовы революционизировать эффективность вашего производства? Передовые решения KINTEK для термообработки разработаны, чтобы помочь вам достичь превосходной магнитной коэрцитивной силы при значительном снижении затрат на материалы.

Опираясь на экспертные исследования и разработки и мировое производство, мы предлагаем высокопроизводительные вакуумные, CVD и специализированные высокотемпературные печные системы — все полностью настраиваемые для удовлетворения ваших конкретных требований к обработке GBD. Независимо от того, стремитесь ли вы к максимальной производительности или оптимизации затрат, наши системы обеспечивают точный термический контроль, необходимый для формирования оболочки (Nd,Dy)₂Fe₁₄B.

Сделайте следующий шаг в производстве высококачественных магнитов. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные потребности в печи!

Ссылки

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625287

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Почему азот нельзя использовать в качестве охлаждающего газа для титановых сплавов при вакуумной термообработке? Избегайте катастрофических сбоев

- Какова функция высокотемпературной графитовой газовой печи при спекании нитрида кремния (Si3N4)?

- Каковы преимущества использования сушильной печи с постоянной температурой в вакууме для фосфата железа? Обеспечение чистоты аккумулятора

- Каковы преимущества дуговой печи с плазменным подогревом? Повысьте эффективность вашего карботермического восстановления

- Какое техническое обслуживание требуется для нагревательных элементов вакуумных печей? Обеспечение надежности и предотвращение дорогостоящих простоев

- Каков стандарт вакуумной термообработки? Освоение чистоты, точности и производительности

- Какие материалы можно паять в печи? Откройте для себя универсальное соединение для металлов и керамики

- Какие преимущества предлагает нелинейная обработка в вакуумной печи? Достижение точного контроля над материалами