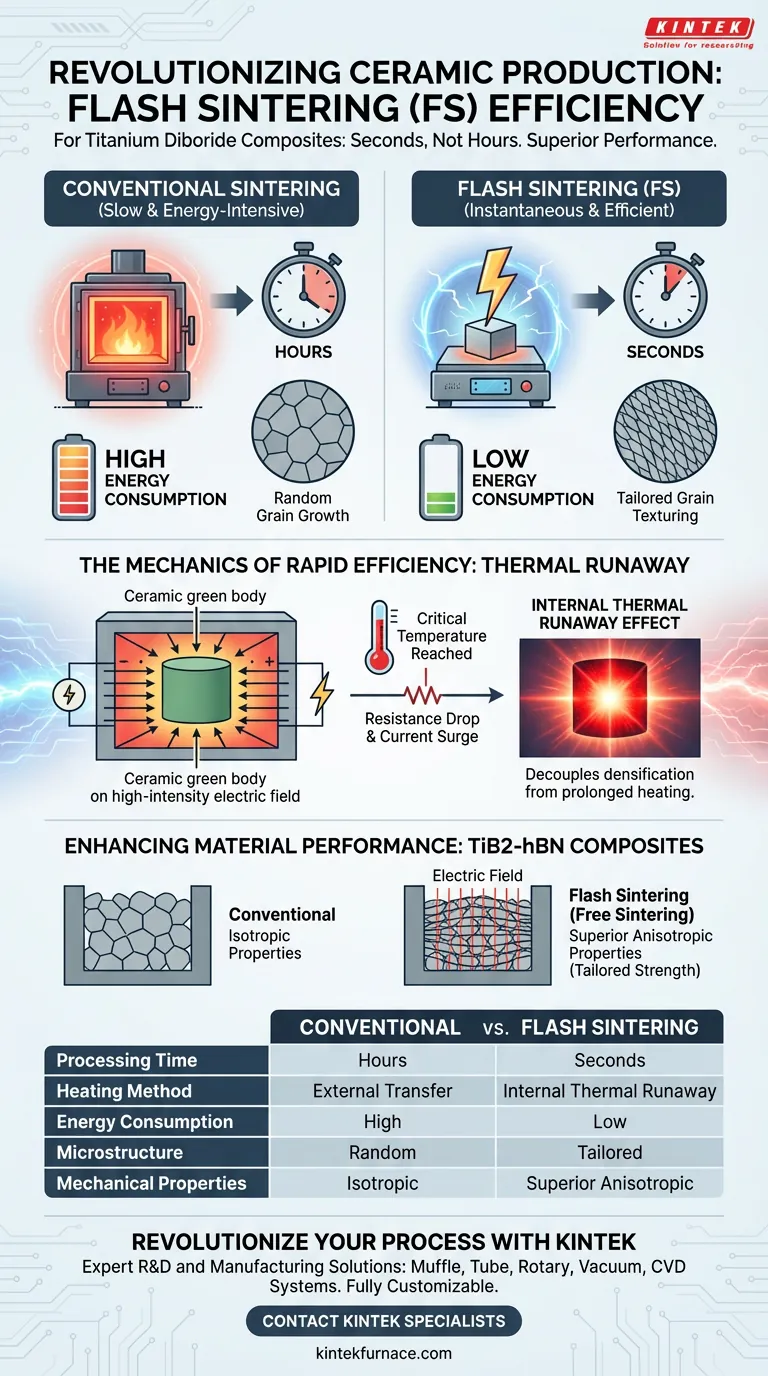

Системы флеш-синтеза (FS) коренным образом меняют производственную эффективность, применяя электрическое поле высокой интенсивности к керамическому прессованному изделию, вызывая эффект теплового разгона, который уплотняет материал за секунды, а не за часы. Этот процесс значительно снижает энергопотребление, одновременно раскрывая превосходные механические свойства композитов на основе диборида титана благодаря уникальному контролю микроструктуры.

Используя электрически индуцированный тепловой разгон, флеш-синтез отделяет уплотнение от длительных циклов нагрева. Это позволяет осуществлять практически мгновенную обработку, которая экономит энергию и обеспечивает специфическую текстуру зерна, недоступную при традиционных методах.

Механика быстрой эффективности

Запуск теплового разгона

Основная эффективность системы FS заключается в ее способности обходить традиционную тепловую инерцию. Система применяет электрическое поле высокой интенсивности к материалу. Как только печь достигает определенной критической температуры, сопротивление материала падает, позволяя току хлынуть через него.

Уплотнение за секунды

Этот всплеск создает эффект теплового разгона, быстро нагревая материал изнутри. Следовательно, керамическое тело уплотняется за считанные секунды. Это приводит к огромному сокращению времени цикла по сравнению с традиционным спеканием, которое зависит от медленной внешней теплопередачи.

Резкое снижение энергопотребления

Поскольку процесс почти мгновенный, общее количество энергии, необходимое для поддержания высоких температур, значительно снижается. Система создает прямую связь между электрическим входом и консолидацией материала, устраняя потери энергии на длительное выдерживание в печи.

Улучшение характеристик материала

Контролируемая текстура зерна

Помимо скорости, системы FS предлагают уникальные преимущества для композитных материалов, таких как диборид титана-гексагональный нитрид бора (TiB2-hBN). При обработке без физических ограничений графитовых форм электрическое поле напрямую влияет на микроструктуру.

Анизотропные механические свойства

Этот процесс индуцирует специфические структуры расположения зерен внутри композита. В результате материал демонстрирует превосходные анизотропные механические свойства — это означает, что его прочность и производительность могут быть оптимизированы для более высоких показателей в определенных направлениях, что делает его идеальным для специализированных применений.

Операционные соображения и компромиссы

Необходимость критической температуры

Несмотря на скорость, процесс не является чисто электрическим. Система по-прежнему требует, чтобы печь достигла критической пороговой температуры для инициирования эффекта. Повышение эффективности достигается только после достижения этой точки начала.

Ограничения формы

Превосходные эффекты текстурирования, отмеченные в композитах TiB2-hBN, зависят от отсутствия ограничений графитовой формы. Для достижения описанных специфических анизотропных свойств оснастка и настройка должны допускать это «свободное» состояние спекания, что может потребовать иных процедур обработки, чем методы с применением давления.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать ценность системы флеш-синтеза для вашей производственной линии, согласуйте параметры процесса с вашими конкретными конечными целями:

- Если ваш основной фокус — энергоэффективность: откалибруйте систему для быстрого достижения критической начальной температуры, чтобы вызвать тепловой разгон, минимизируя общее время работы печи и максимизируя производительность.

- Если ваш основной фокус — производительность материала: устраните ограничения графитовой формы, чтобы электрическое поле могло индуцировать специфическое выравнивание зерен, что приведет к превосходной анизотропной прочности композитов TiB2-hBN.

Флеш-синтез предлагает редкое сочетание скорости и качества, превращая этап обработки из производственного узкого места в инструмент для инженерии микроструктуры.

Сводная таблица:

| Характеристика | Традиционное спекание | Флеш-синтез (FS) |

|---|---|---|

| Время обработки | Часы | Секунды |

| Метод нагрева | Внешняя теплопередача | Внутренний тепловой разгон |

| Энергопотребление | Высокое (длительное выдерживание) | Низкое (мгновенное) |

| Микроструктура | Случайный рост зерен | Настроенная текстура зерен |

| Механические свойства | Изотропные | Превосходные анизотропные |

Революционизируйте обработку материалов с KINTEK

Перейдите от производственных узких мест к высокоскоростной инженерии микроструктуры с KINTEK. Являясь лидером в области экспертных исследований и разработок и производства, мы предлагаем высокопроизводительные лабораторные решения, включая муфельные, трубчатые, роторные, вакуумные и CVD системы, все полностью настраиваемые в соответствии с вашими конкретными требованиями к исследованиям или производству.

Независимо от того, стремитесь ли вы сократить расходы на энергию или создать превосходные анизотропные свойства в композитах на основе диборида титана, KINTEK предоставляет технологии точного нагрева, необходимые вам для успеха. Свяжитесь с нашими техническими специалистами сегодня, чтобы узнать, как наши настраиваемые высокотемпературные печи могут оптимизировать ваш лабораторный рабочий процесс.

Визуальное руководство

Ссылки

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ муфельная печь для лаборатории

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Какие подготовительные вопросы следует решить перед переходом на электрически нагреваемые процессы? Обеспечьте плавный переход к электрическому отоплению

- Как обогащенное кислородом сжигание (OEC) повышает тепловую эффективность печи? Увеличьте энергосбережение и рекуперацию тепла

- Какова функция оборудования для магнетронного напыления в композитах Diamond/Cu? Улучшение сцепления с помощью прецизионного покрытия

- Какова цель высокотемпературной термической обработки тонких пленок BSnO? Повышение чувствительности устройства

- Какие основные параметры предоставляет печь с оседающей каплей для кварцевого стекла? Мастерская оценка высокотемпературных материалов

- Как меняется применимость материалов с развитием технологии крекинга? Откройте новые возможности обработки материалов

- Какова цель использования универсальной испытательной машины для материалов при высоких температурах для оценки Ti-6Al-4Zr-4Nb?

- Почему равномерный нагрев важен в промышленных процессах? Обеспечьте качество и эффективность производства