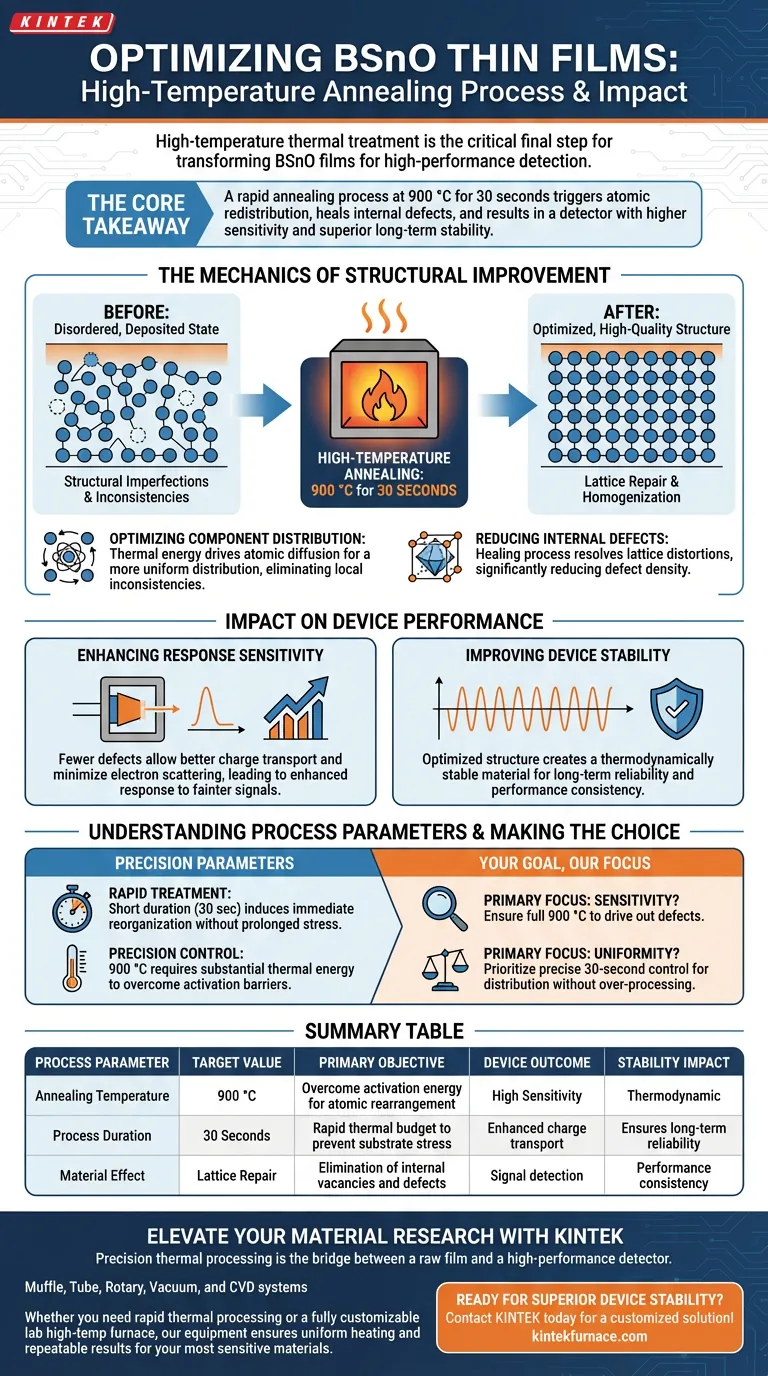

Высокотемпературная термическая обработка является критически важным заключительным этапом для оптимизации тонких пленок оксида бора и олова (BSnO). В частности, подвергая эти пленки быстрой отжигу при 900 °C в течение 30 секунд, фундаментально реструктурируют материал, улучшая как его физическое качество, так и способность обнаруживать световую и электрическую сигналы.

Ключевой вывод Этот процесс — не просто нагрев; это механизм восстановления решетки и гомогенизации. Кратковременное воздействие высоких температур на пленки BSnO инициирует перераспределение атомов, которое устраняет внутренние дефекты, что напрямую приводит к созданию детектора с более высокой чувствительностью и превосходной долговременной стабильностью.

Механизмы структурного улучшения

Основная функция отжига пленок BSnO заключается в переходе материала из неупорядоченного, осажденного состояния в оптимизированную, высококачественную структуру.

Оптимизация распределения компонентов

В процессе осаждения атомы в пленке могут быть не идеально выровнены или равномерно распределены.

Тепловая энергия, обеспечиваемая печью для отжига, способствует атомной диффузии. Это позволяет компонентам пленки перегруппироваться в более равномерное распределение, устраняя локальные несоответствия в составе материала.

Уменьшение внутренних дефектов

Свежеосажденные пленки часто содержат структурные несовершенства, такие как вакансии или межузельные дефекты, которые нарушают поток электронов.

Высокотемпературная обработка действует как процесс исцеления. Она обеспечивает энергию, необходимую для устранения этих искажений решетки, значительно уменьшая плотность внутренних дефектов, которые в противном случае действовали бы как ловушки для носителей заряда.

Влияние на производительность устройства

Структурные изменения, вызванные печью, напрямую приводят к измеримым улучшениям производительности оптоэлектронных устройств.

Повышение чувствительности отклика

Пленка с меньшим количеством дефектов обеспечивает лучший транспорт заряда.

Минимизируя внутренние препятствия, рассеивающие электроны, процесс отжига гарантирует, что конечный детектор будет высокочувствительным. Результатом является устройство с повышенной чувствительностью отклика, способное обнаруживать более слабые сигналы с большей точностью.

Улучшение стабильности устройства

Производительность бесполезна без надежности.

Оптимизация структуры пленки создает более термодинамически стабильный материал. Это гарантирует, что детектор сохранит свои рабочие характеристики с течением времени, обеспечивая стабильность, необходимую для практического применения.

Понимание параметров процесса

Хотя преимущества очевидны, конкретные параметры обработки являются обязательными для успеха.

Важность быстрой обработки

Стандартный протокол для BSnO — это кратковременная обработка (обычно 30 секунд).

В отличие от других материалов, которые могут требовать длительного выдерживания для индукции рекристаллизации, BSnO выигрывает от быстрого теплового бюджета. Это предполагает, что цель состоит в том, чтобы вызвать немедленную реорганизацию поверхности и решетки, не подвергая подложку или пленку длительному термическому напряжению, которое может вызвать проблемы с диффузией или деградацию.

Точное управление

Высокая температура (900 °C) значительно выше температур отжига, используемых для многих других распространенных оксидов (часто 300°C–600°C).

Это указывает на то, что BSnO требует значительной тепловой энергии для преодоления энергетических барьеров активации для перегруппировки атомов. Точный контроль этой температуры необходим для достижения желаемых оптоэлектронных свойств без чрезмерной обработки пленки.

Сделайте правильный выбор для вашей цели

При интеграции пленок BSnO в производство детекторов этап отжига определяет конечное качество вашего датчика.

- Если ваш основной фокус — чувствительность: Убедитесь, что температура достигает полных 900 °C, чтобы достаточно устранить внутренние дефекты решетки, которые ослабляют отклик сигнала.

- Если ваш основной фокус — однородность: Отдавайте приоритет точному контролю 30-секундной продолжительности, чтобы обеспечить распределение компонентов без чрезмерного насыщения пленки теплом.

Строго придерживаясь этого высокотемпературного протокола с коротким временем воздействия, вы превращаете необработанную осажденную пленку в высокопроизводительный компонент обнаружения.

Сводная таблица:

| Параметр процесса | Целевое значение | Основная цель |

|---|---|---|

| Температура отжига | 900 °C | Преодоление энергетического барьера активации для перегруппировки атомов |

| Продолжительность процесса | 30 секунд | Быстрый тепловой бюджет для предотвращения напряжения подложки |

| Влияние на материал | Восстановление решетки | Устранение внутренних вакансий и дефектов |

| Результат для устройства | Высокая чувствительность | Улучшенный транспорт заряда и обнаружение сигнала |

| Влияние на стабильность | Термодинамическая | Обеспечивает долговременную надежность и постоянство характеристик |

Улучшите свои материаловедческие исследования с KINTEK

Точная термическая обработка — это мост между необработанной пленкой и высокопроизводительным детектором. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает системы Muffle, Tube, Rotary, Vacuum и CVD, все они разработаны для обеспечения точного соблюдения температуры 900°C, необходимого для оптимизации тонких пленок BSnO. Независимо от того, нужна ли вам быстрая термическая обработка или полностью настраиваемая лабораторная высокотемпературная печь, наше оборудование обеспечивает равномерный нагрев и воспроизводимые результаты для ваших наиболее чувствительных материалов.

Готовы достичь превосходной стабильности устройства? Свяжитесь с KINTEK сегодня для индивидуального решения!

Визуальное руководство

Ссылки

- Cunhua Xu, Wei Zheng. Boron tin oxide for filterless intrinsic-narrowband solar-blind ultraviolet detectors with tunable photoresponse peak from 231 to 275 nm. DOI: 10.1063/5.0174556

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Каковы соображения по выбору материалов для многослойных покрытий? Оптимизируйте ваши керамические формы для монокристаллов

- Как система управления вытягиванием и вращением печи для выращивания кристаллов по Чохральскому влияет на качество кристалла?

- Как время выдержки в высокотемпературной печи влияет на сплавы 0W Fe-C-B-Cr-W? Оптимизация растворения фаз

- Каково значение термической среды при кальцинации? Достигните чистых керамических фаз с KINTEK

- Почему использование сушильной печи с принудительной циркуляцией воздуха часто приводит к увеличению размера частиц? Избегайте агломерации диоксида кремния

- Почему высокоточная нагревательно-охлаждающая платформа важна для исследований 2D In2Se3? Обеспечение точных данных о фазовых переходах

- Как работает система быстрой термической обработки (RTP)? Оптимизируйте производительность нанопроволочных устройств уже сегодня

- Какую роль играет лабораторная вакуумная сушильная печь в подготовке модифицированного экспандированного графита? Обеспечение химической стабильности