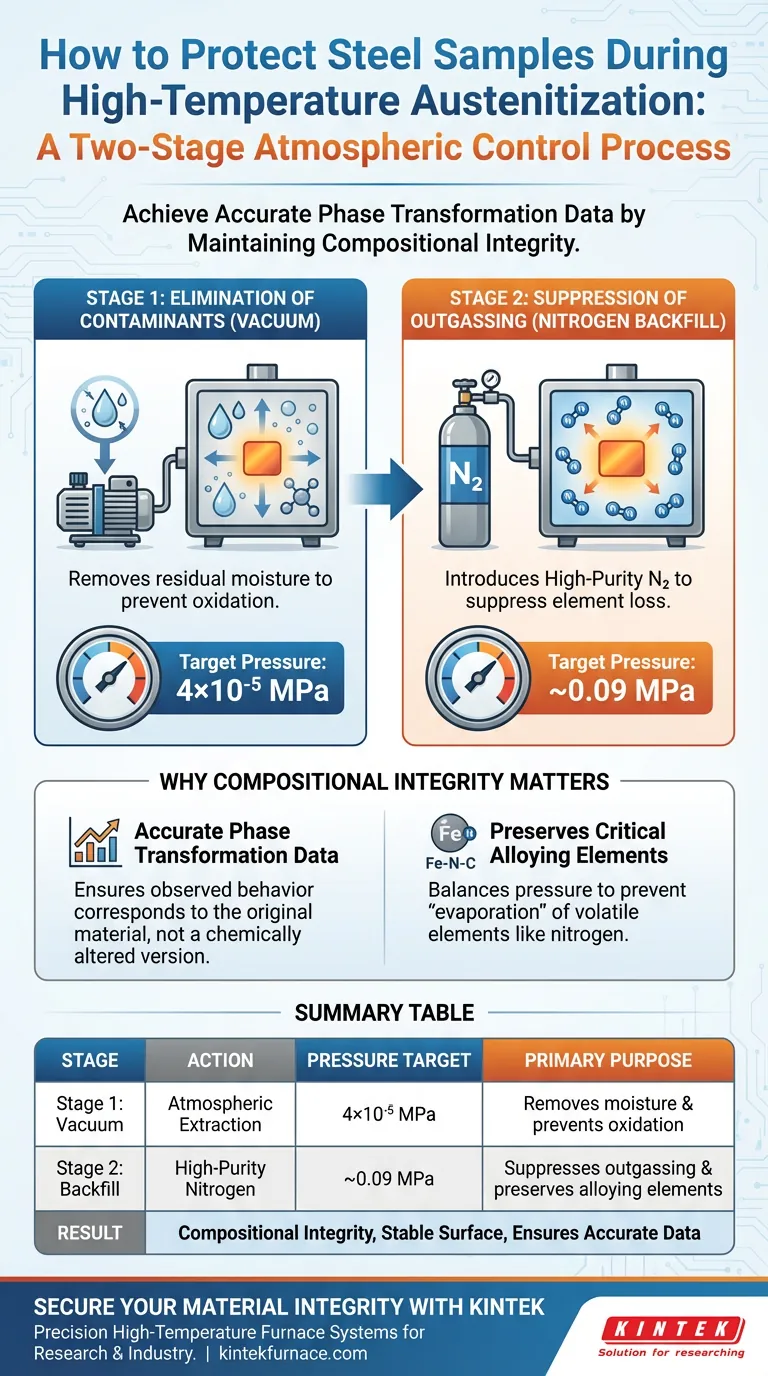

Защита стальных образцов при высокотемпературной аустенитизации зависит от точной двухступенчатой последовательности контроля атмосферы. Во-первых, вакуумный насос удаляет атмосферу для устранения загрязняющих веществ из окружающей среды, в частности остаточной влаги. Во-вторых, вводится газообразный азот высокой чистоты для создания защитной, герметичной среды, которая стабилизирует поверхность образца и его химический состав.

Ключевой вывод Для получения точных данных о фазовых превращениях необходимо сохранять точный исходный состав стали на протяжении всего цикла нагрева. Этот метод предотвращает «испарение» легирующих элементов путем уравновешивания внутреннего давления материала внешней азотной атмосферой.

Двухступенчатый механизм защиты

Чтобы понять, как работает этот процесс, мы должны рассмотреть отдельные роли, которые играют вакуумное состояние и заполнение азотом.

Этап 1: Удаление загрязняющих веществ

Процесс начинается с использования вакуумного насоса для резкого снижения давления в камере.

Целевое давление обычно снижается примерно до 4×10⁻⁵ МПа.

Этот глубокий вакуум имеет решающее значение для удаления остаточной влаги и воздуха из окружающей среды, которые являются основными источниками окисления и загрязнения.

Этап 2: Подавление дегазации

После удаления влаги в камеру вводится газообразный азот высокой чистоты.

Давление повышается примерно до 0,09 МПа (немного ниже стандартного атмосферного давления).

Это создает контролируемую среду, которая физически подавляет «дегазацию» — явление, при котором газы, запертые внутри металла, или летучие элементы на поверхности пытаются выйти при высоких температурах.

Сохранение критически важных легирующих элементов

Для некоторых марок стали сохранение содержания азота в сплаве имеет жизненно важное значение.

Без внешнего давления газообразного азота высокой чистоты сталь потеряет свой собственный азот в атмосферу.

Путем уравновешивания давления этот метод предотвращает потерю этих легирующих элементов, гарантируя, что материал сохранит свою предполагаемую химическую идентичность.

Почему целостность состава имеет значение

Конечная цель этого метода защиты — достоверность данных.

Обеспечение точных данных о фазовых превращениях

Аустенитизация часто проводится для изучения того, как изменяется структура стали (фазовые превращения).

Если химический состав изменяется во время нагрева — из-за загрязнения влагой или потери азота — полученные данные будут ошибочными.

Протокол «вакуум, затем азот» гарантирует, что наблюдаемое поведение фазовых превращений точно соответствует исходному составу материала, а не его химически измененной версии.

Распространенные ошибки, которых следует избегать

Хотя этот процесс надежен, он зависит от строгого соблюдения параметров давления.

Недостаточный уровень вакуума

Неспособность достичь начального низкого давления (4×10⁻⁵ МПа) оставляет остаточную влагу в печи.

Эта влага действует как загрязнитель, реагируя с поверхностью стали даже после введения азота, что потенциально искажает результаты.

Неправильное давление азота

Если давление заполнения азотом слишком низкое, оно может недостаточно подавлять дегазацию.

И наоборот, хотя это явно не детализировано в основных данных для стали, использование неправильного типа газа или уровня чистоты может привести к появлению новых примесей вместо защиты образца.

Сделайте правильный выбор для вашей цели

Чтобы применить это техническое понимание к вашим собственным высокотемпературным процессам, рассмотрите ваши конкретные цели.

- Если ваш основной фокус — сохранение сложных составов сплавов: Убедитесь, что вы заполняете азотом до ~0,09 МПа, чтобы механически подавить потерю летучих элементов, таких как азот.

- Если ваш основной фокус — устранение поверхностного окисления: Приоритезируйте начальный этап вакуумирования для достижения как минимум 4×10⁻⁵ МПа, чтобы гарантировать полное удаление остаточной влаги.

Успех в высокотемпературном анализе определяется не только приложенным теплом, но и чистотой поддерживаемой среды.

Сводная таблица:

| Этап | Действие | Целевое давление | Основная цель |

|---|---|---|---|

| Этап 1: Вакуум | Удаление атмосферы | 4×10⁻⁵ МПа | Удаляет влагу и предотвращает окисление |

| Этап 2: Заполнение | Азот высокой чистоты | ~0,09 МПа | Подавляет дегазацию и сохраняет легирующие элементы |

| Результат | Целостность состава | Стабильная поверхность | Обеспечивает точные данные о фазовых превращениях |

Обеспечьте целостность вашего материала с KINTEK

Не позволяйте атмосферному загрязнению или потере элементов поставить под угрозу ваши исследования. Высокотемпературные печные системы KINTEK, включая наши специализированные решения для вакуумных и CVD-процессов, разработаны для обеспечения точности. Опираясь на экспертные исследования и разработки, а также на производство, мы предлагаем настраиваемые муфельные, трубчатые и роторные печи, разработанные для удовлетворения строгих требований аустенитизации стали и материаловедения.

Готовы повысить точность нагрева в вашей лаборатории? Свяжитесь с нами сегодня, чтобы найти индивидуальное решение!

Визуальное руководство

Ссылки

- Philip König, Sebastian Weber. Isothermal Bainitic Transformation in High-Alloyed C + N Steel: Influence of Carbon and Nitrogen on Microstructure and Mechanical Properties. DOI: 10.1007/s11661-025-07851-z

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Как корпус вакуумной печи способствует процессу плавки? Откройте для себя производство высокочистых металлов

- Какова роль печи для предварительного нагрева оболочки? Освоение текучести и точности суперсплава C1023

- Каковы основные преимущества использования вакуумных плавильных печей? Достижение превосходной чистоты и контроля для высокоэффективных сплавов

- Каковы основные задачи систем вакуума и температуры в CSS для пленок CZT? Важный контроль для высокой производительности

- Что такое вакуумная термообработка? Достижение превосходных характеристик материала и безупречных поверхностей

- Каково применение вакуумных печей в спекании керамики? Достижение высокочистой, плотной керамики

- Как вакуумная среда в этих печах улучшает качество металла? Достижение превосходной чистоты и прочности

- Почему среда высокого вакуума имеет решающее значение для композитов на основе титана TB8? Обеспечение высокопрочного соединения