Для современной керамики среда производства имеет решающее значение. Вакуумная печь необходима для их производства, поскольку она обеспечивает высокотемпературную среду с низким давлением, свободную от атмосферных загрязнений. Эта контролируемая среда критически важна для таких процессов, как спекание, позволяя создавать исключительно плотные, высокочистые керамические материалы с превосходными механическими и термическими свойствами, необходимыми для экстремальных применений.

Основной вклад вакуумной печи заключается не просто в нагреве, а в очистке и уплотнении. Удаляя реакционноспособную атмосферу, которая могла бы ухудшить характеристики материала при экстремальных температурах, она позволяет создавать керамику с почти идеальной микроструктурой и превосходными эксплуатационными характеристиками.

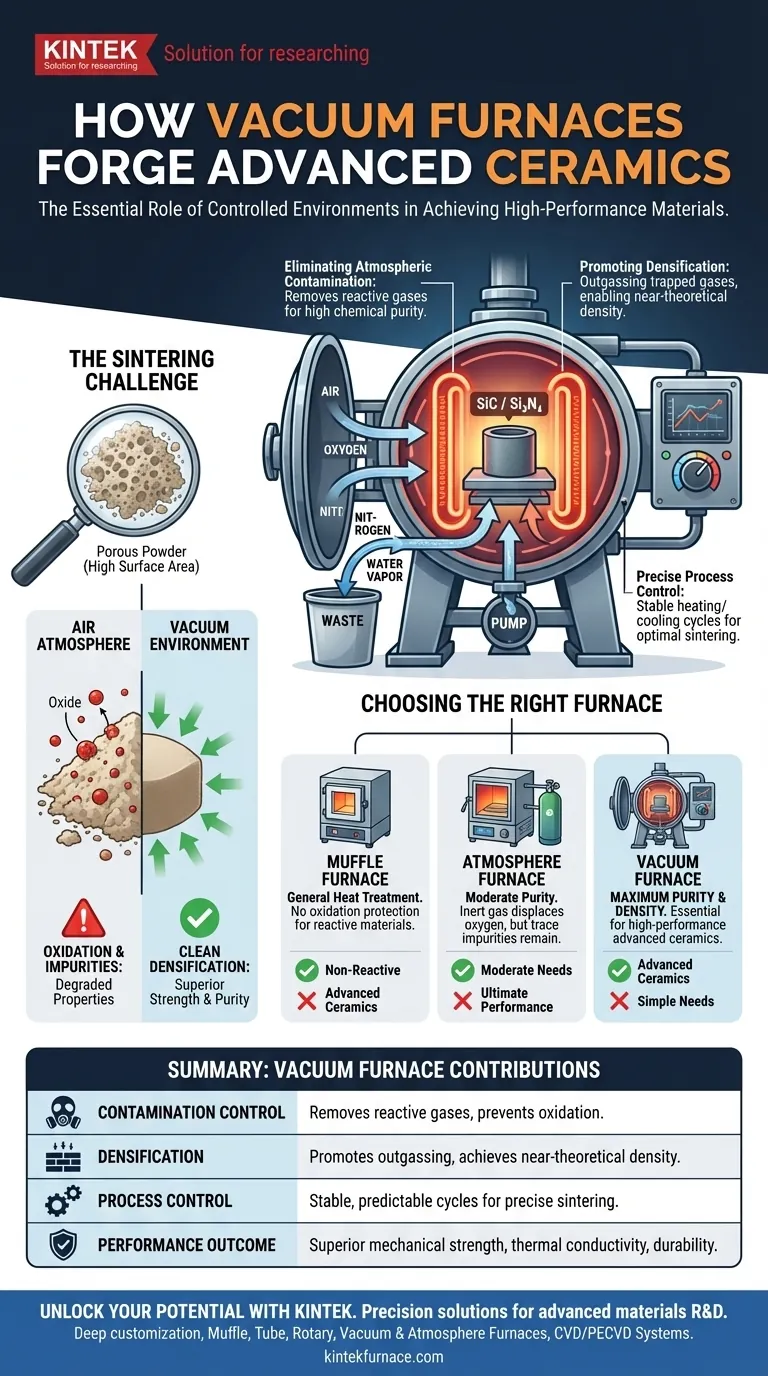

Проблема спекания современной керамики

Чтобы понять роль вакуумной печи, мы должны сначала понять основную проблему при создании таких материалов, как нитрид кремния (Si₃N₄) или карбид кремния (SiC). Цель состоит в том, чтобы превратить порошок в твердую монолитную деталь.

Почему высокие температуры создают проблемы

Процесс консолидации керамических порошков в плотное твердое тело называется спеканием. Это требует чрезвычайно высоких температур, часто превышающих 1400°C (2552°F).

При таких температурах материал становится высокореактивным. При воздействии обычной атмосферы керамика будет легко реагировать с кислородом и другими газами, образуя оксиды и другие примеси, которые ухудшают ее конечные свойства.

Цель: Плотность, близкая к теоретической

Конечная цель спекания — достичь плотности, максимально приближенной к теоретическому максимуму материала. Это включает в себя устранение микроскопических пустот, или пористости, между исходными частицами порошка.

Низкая пористость напрямую связана с высокой механической прочностью, теплопроводностью и общей долговечностью. Поры действуют как концентраторы напряжений, делая материал склонным к разрушению под нагрузкой.

Как вакуумные печи решают основные проблемы

Вакуумная печь напрямую решает двойные проблемы загрязнения и пористости, обеспечивая идеальную среду для производства высокоэффективной керамики.

Устранение атмосферных загрязнений

Наиболее очевидная функция вакуума — удаление реакционноспособных газов. Откачивая камеру печи до давления, значительно ниже атмосферного, практически полностью удаляются кислород, азот и водяной пар.

Это предотвращает нежелательные химические реакции, гарантируя, что конечный продукт сохранит желаемую химическую чистоту и кристаллическую структуру. Эта чистота является обязательным условием для материалов, используемых в аэрокосмической, медицинской и полупроводниковой отраслях.

Содействие уплотнению

Во время спекания газы могут задерживаться в порах керамической структуры, препятствуя полному закрытию пустот. Вакуумная среда помогает удалять эти захваченные газы.

Этот процесс удаления газов позволяет керамическим частицам более эффективно сцепляться, значительно снижая остаточную пористость и позволяя материалу достичь плотности, близкой к теоретической.

Обеспечение точного контроля процесса

Вакуумные печи обеспечивают исключительно стабильную и предсказуемую среду. Это позволяет точно контролировать весь цикл нагрева и охлаждения.

Некоторые усовершенствованные системы, известные как вакуумные печи с горячим прессованием, добавляют высокое давление к вакууму и высокотемпературной среде. Это механическое давление активно уплотняет материал, дополнительно способствуя процессу уплотнения для производства компонентов самого высокого качества.

Понимание компромиссов: вакуум против других печей

Решение об использовании вакуумной печи становится более ясным при сравнении с другими технологиями термической обработки.

Муфельные печи

Это «рабочие лошадки» для общего лабораторного нагрева. Хотя они отлично подходят для многих применений в стандартной воздушной атмосфере, они не обеспечивают защиты от окисления для реакционноспособных материалов при высоких температурах.

Печи с контролируемой атмосферой

Печь с контролируемой атмосферой — это значительный шаг вперед, позволяющий вводить инертный газ (например, аргон или азот) для вытеснения кислорода. Это обеспечивает хорошую защиту от окисления.

Однако достичь уровня чистоты, который может обеспечить высокий вакуум, сложно. Всегда будут оставаться следы реакционноспособных газов, что неприемлемо для наиболее чувствительных современных материалов.

Вакуумные печи

Вакуумная печь обеспечивает наивысший уровень контроля атмосферы. Это окончательный выбор, когда цель состоит в достижении максимально возможной чистоты, минимальной пористости и максимальной механической производительности материала.

Сделайте правильный выбор для вашей цели

Ваш выбор технологии печи должен напрямую соответствовать требуемой чистоте и конечной плотности вашего материала.

- Если ваш основной фокус — общая термообработка нереактивных материалов: Стандартной муфельной печи часто бывает достаточно, и она более рентабельна.

- Если ваш основной фокус — предотвращение основного окисления при умеренных требованиях к чистоте: Печь с контролируемой атмосферой с использованием инертного газа обеспечивает хороший баланс контроля и стоимости.

- Если ваш основной фокус — достижение максимальной плотности, чистоты и механической прочности для современной керамики (например, SiC или Si₃N₄): Вакуумная печь является незаменимым и обязательным инструментом.

В конечном счете, использование вакуумной печи — это стратегическое решение для контроля микроструктуры материала на самом фундаментальном уровне, раскрывая его максимальный потенциал производительности.

Сводная таблица:

| Аспект | Вклад вакуумных печей |

|---|---|

| Контроль загрязнений | Удаляет реакционноспособные газы для предотвращения окисления и обеспечения высокой химической чистоты. |

| Уплотнение | Способствует удалению газов и сцеплению частиц для достижения плотности, близкой к теоретической. |

| Контроль процесса | Обеспечивает стабильные, предсказуемые циклы нагрева/охлаждения для точного спекания. |

| Результат производительности | Обеспечивает превосходную механическую прочность, теплопроводность и долговечность. |

Раскройте весь потенциал ваших современных керамических материалов с помощью прецизионных решений KINTEK. Используя выдающиеся исследования и разработки и собственное производство, мы предоставляем разнообразным лабораториям передовые высокотемпературные печи, включая муфельные, трубчатые, роторные, вакуумные и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наши широкие возможности по индивидуальной настройке гарантируют точное удовлетворение ваших уникальных экспериментальных требований для достижения максимальной чистоты и плотности. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные технологии печей могут улучшить ваш производственный процесс!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Печь для вакуумной термообработки молибдена

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов