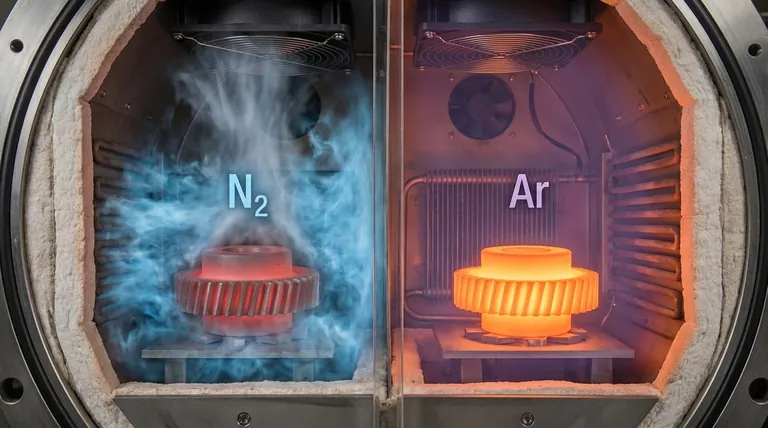

При прямом сравнении азот обеспечивает более высокую скорость охлаждения в вакуумных печах, чем аргон. Это объясняется главным образом тем, что азот обладает лучшей теплопроводностью, что позволяет ему более эффективно поглощать и отводить тепло от обрабатываемой детали. Однако выбор не ограничивается только скоростью; он включает в себя критические компромиссы в совместимости процессов, целостности материала и эксплуатационной безопасности.

Хотя азот является более эффективным охлаждающим агентом, полная инертность аргона и его более высокая плотность делают его незаменимым для чувствительных материалов. Ваш выбор зависит от того, является ли вашим приоритетом максимальная скорость охлаждения или обеспечение химической чистоты и конечных свойств вашей детали.

Физика охлаждения печи: почему важен выбор газа

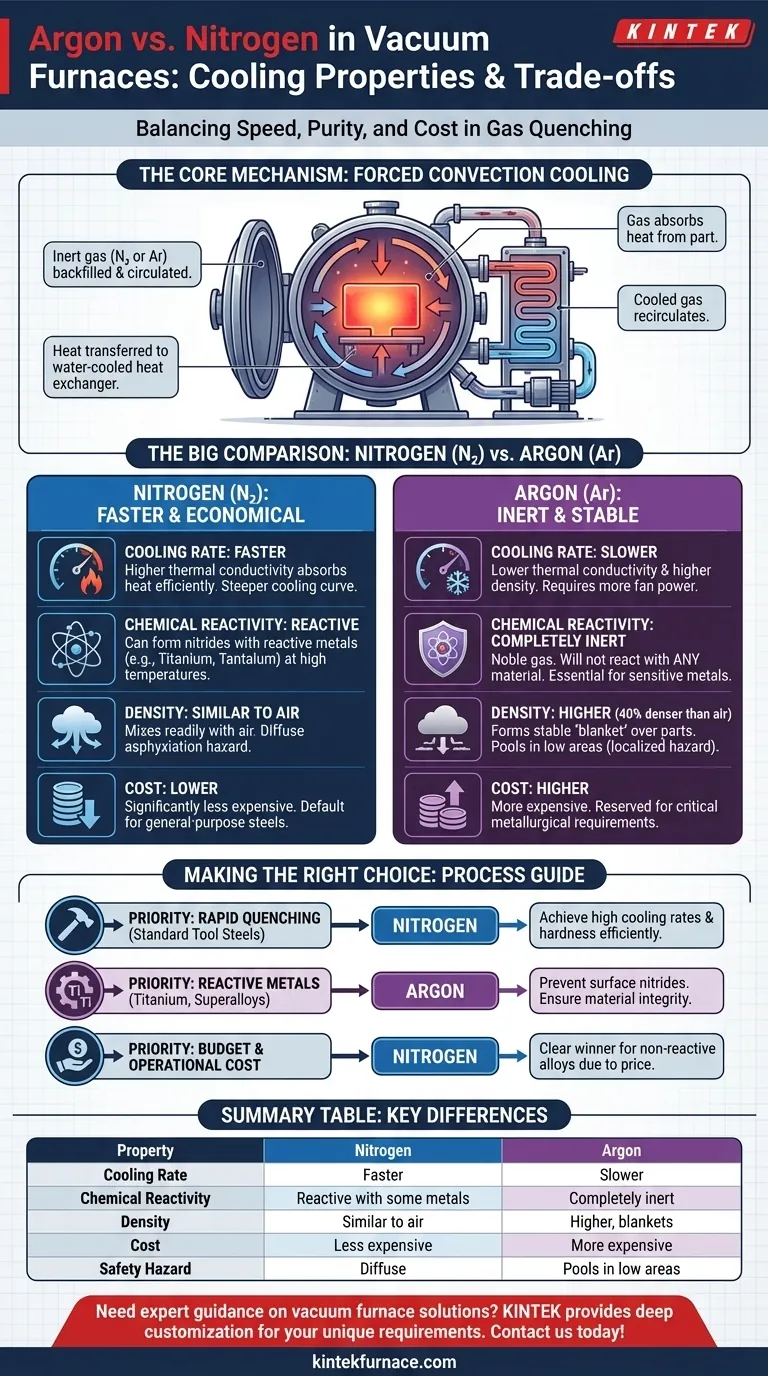

Чтобы понять разницу, мы должны сначала рассмотреть механизм газового гашения в вакуумной печи. Процесс основан на принудительной конвекции для отвода тепла от детали.

Основной механизм: конвективный теплообмен

После завершения цикла нагрева вакуумная камера заполняется инертным газом, таким как азот или аргон, до избыточного давления, часто в два и более раза превышающего атмосферное.

Мощный вентилятор циркулирует этот газ с высокой скоростью. Газ поглощает тепло от горячей заготовки, переносит его к теплообменнику (обычно с водяным охлаждением), а затем рециркулирует обратно в горячую зону, чтобы поглотить больше тепла.

Азот: более быстрый охлаждающий агент

Азот — превосходный газ для быстрого охлаждения. Его молекулярная структура придает ему более высокую удельную теплоемкость и теплопроводность по сравнению с аргоном.

Это означает, что на каждый кубический фут циркулирующего газа азот может поглощать и отводить больше тепловой энергии от детали, чем аргон. Это приводит к более крутой кривой охлаждения и сокращению времени цикла.

Аргон: более медленный, более стабильный агент

Образцы медленнее остывают в аргоне. Это связано с двумя основными свойствами: его более низкой теплопроводностью и более высокой плотностью.

Поскольку аргон менее эффективен в передаче тепла, процесс закалки по своей природе происходит медленнее. Кроме того, его высокая плотность требует большей энергии от циркуляционного вентилятора для достижения той же скорости газа, что и у азота, что может дополнительно ограничивать максимальную скорость охлаждения в зависимости от конструкции печи.

Помимо скорости охлаждения: критические факторы процесса

Оптимальный газ не всегда является самым быстро охлаждающим. Металлургические требования к обрабатываемому материалу часто являются решающим фактором.

Химическая реакционная способность: когда чистота имеет первостепенное значение

Это самое критическое различие. Хотя оба газа считаются «инертными», азот может вступать в реакцию с определенными элементами при высоких температурах, характерных для вакуумной печи.

Например, азот будет реагировать с титаном, танталом и некоторыми нержавеющими сталями, образуя нитриды на поверхности детали. Это может изменить свойства материала и обычно нежелательно.

Аргон, будучи благородным газом, полностью инертен при любых условиях в печи. Он не будет реагировать ни с каким материалом, что делает его единственным безопасным выбором для обработки высокореактивных металлов.

Плотность газа и создание защитного слоя

Плотность аргона примерно на 40% выше плотности воздуха, тогда как плотность азота очень похожа на плотность воздуха. Это различие имеет практические последствия.

Высокая плотность аргона позволяет ему образовывать стабильный «покрывающий слой» над деталями, эффективно защищая их от следов загрязнений при минимальном расходе газа. Это может быть преимуществом при статическом охлаждении или в приложениях с низким расходом.

Влияние конструкции печи

Выбор газа — это только одна часть уравнения. Эффективность системы закалки печи, включая мощность ее циркуляционного вентилятора, эффективность теплообменника и конструкцию газовых сопел, играет огромную роль в конечной скорости охлаждения. Хорошо спроектированная система, работающая на аргоне, может превосходить плохо спроектированную систему, работающую на азоте.

Понимание компромиссов: безопасность и стоимость

Практические соображения, такие как безопасность оператора и эксплуатационные расходы, так же важны, как и технические характеристики газа.

Опасность удушья: ключевое различие в безопасности

Оба газа являются асфиксиантами, то есть они могут вытеснять кислород в замкнутом пространстве и смертельны при вдыхании. Однако их плотность создает различные типы опасностей в случае утечки.

Будучи плотнее воздуха, аргон будет скапливаться в низменных местах, таких как ямы или подвалы, оставляя пригодный для дыхания воздух выше. Азот легко смешивается с воздухом, создавая рассеянную опасность по всему помещению, которую труднее обнаружить без мониторов. Оба требуют надлежащей вентиляции и контроля уровня кислорода.

Экономическая эффективность

Существует значительная разница в стоимости между двумя газами. Азот значительно дешевле, чем аргон.

По этой причине азот является выбором по умолчанию для обычной термообработки обычных сталей и других нереактивных сплавов. Аргон обычно резервируется для процессов, где его химическая инертность является строгим металлургическим требованием.

Правильный выбор для вашего процесса

Ваш выбор газа для закалки должен быть обдуманным решением, основанным на вашем материале, ваших целях процесса и ваших эксплуатационных ограничениях.

- Если ваша основная задача — быстрая закалка стандартных инструментальных сталей: Азот — более эффективный и экономичный выбор для достижения высоких скоростей охлаждения и желаемой твердости.

- Если вы обрабатываете высокореактивные металлы, такие как титан или некоторые суперсплавы: Аргон обязателен для предотвращения образования нежелательных нитридов на поверхности и обеспечения целостности материала.

- Если ваша цель — контролируемое, медленное охлаждение для отжига или снятия напряжений: Можно использовать любой газ, но «покрывающий» эффект аргона может обеспечить лучшую стабильность при более низком расходе газа, если материал чувствителен.

- Если основные движущие силы — бюджет и эксплуатационные расходы: Азот — явный победитель из-за его более низкой цены, при условии его химической совместимости с вашим материалом.

В конечном итоге, выбор правильного газа — это баланс между тепловыми требованиями вашего процесса и химическими ограничениями вашего материала.

Сводная таблица:

| Свойство | Азот | Аргон |

|---|---|---|

| Скорость охлаждения | Быстрее благодаря более высокой теплопроводности | Медленнее благодаря более низкой теплопроводности и более высокой плотности |

| Химическая реакционная способность | Может реагировать с реактивными металлами (например, титаном) | Полностью инертен, безопасен для всех материалов |

| Плотность | Похож на воздух, легко смешивается | Выше, образует стабильный покрывающий слой |

| Стоимость | Менее дорогой | Более дорогой |

| Опасность для безопасности | Рассеянный риск удушья | Скапливается в низменных местах, локализованный риск |

Нужна экспертная консультация по выбору подходящего охлаждающего газа для вашей вакуумной печи? В KINTEK мы используем выдающиеся научно-исследовательские разработки и собственное производство для создания передовых решений для высокотемпературных печей, включая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы можем точно удовлетворить ваши уникальные экспериментальные требования, будь то обработка реактивных металлов или оптимизация скорости и стоимости. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить эффективность вашей лаборатории и результаты по материалам!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Как система управления потоком смешанного газа поддерживает стабильность при высокотемпературном азотировании? Точные соотношения газов

- Какие основные инертные газы используются в вакуумных печах? Оптимизируйте ваш процесс термообработки

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Что такое муфельная печь с защитной атмосферой? Добейтесь точной термообработки в контролируемых условиях

- Каковы ключевые особенности камерных печей с контролируемой атмосферой? Разблокируйте точную термообработку в контролируемых средах