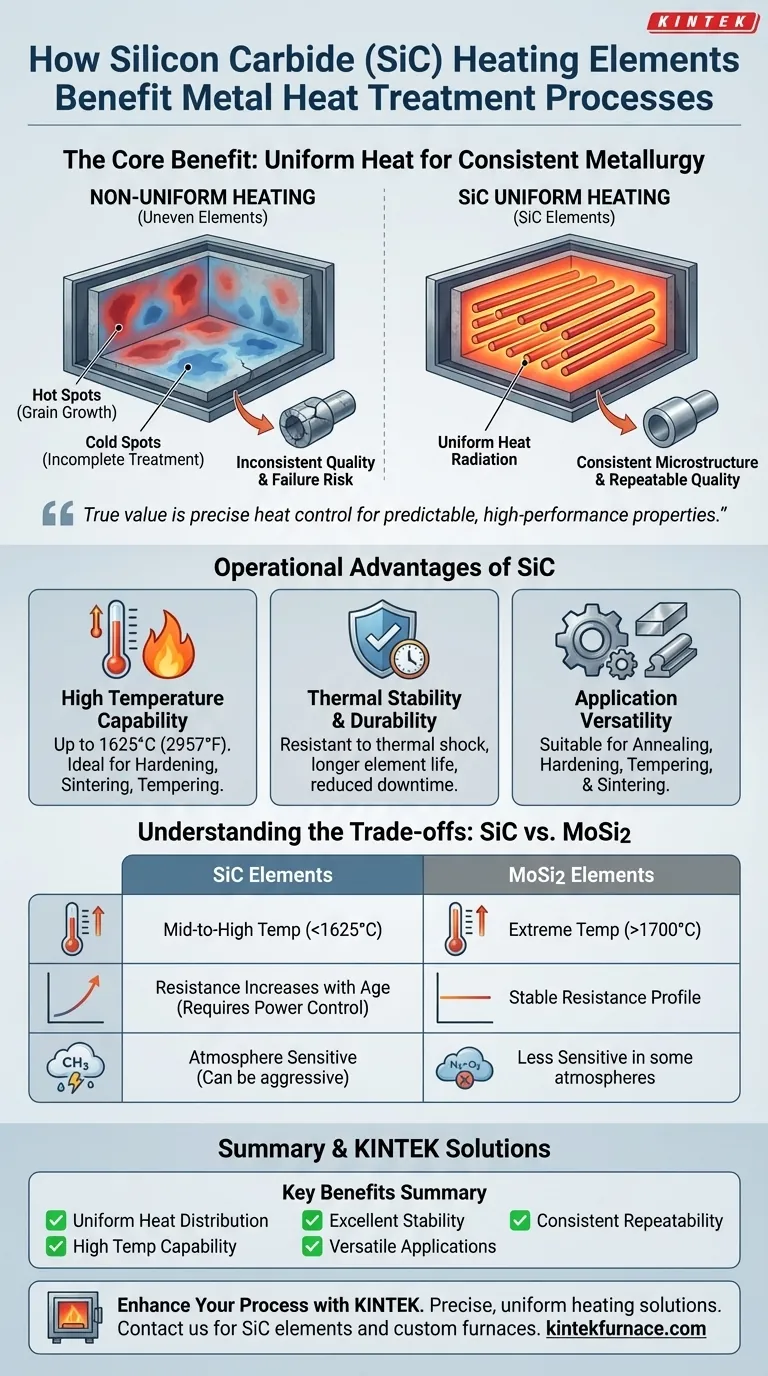

По своей сути, карбидокремниевые (SiC) нагревательные элементы приносят пользу термообработке металлов, обеспечивая исключительно равномерное распределение тепла при высоких температурах. Эта согласованность имеет решающее значение для достижения специфических, воспроизводимых металлургических свойств, таких как твердость и прочность, в таких процессах, как отжиг, закалка и спекание, гарантируя, что каждая деталь обрабатывается по одному и тому же стандарту.

Истинная ценность нагревательного элемента заключается не только в его способности нагреваться, но и в его способности точно контролировать тепло. Для термообработки металлов карбид кремния обеспечивает термическую однородность, необходимую для превращения необработанной металлической детали в компонент с предсказуемыми, высокоэффективными механическими свойствами.

Почему равномерный нагрев является обязательным условием в металлургии

Цель термообработки — целенаправленно изменить внутреннюю микроструктуру металла. Любое отклонение температуры, даже в небольшой части печи, может привести к браку деталей и несоответствию качества продукции.

Достижение согласованной микроструктуры

Процессы термообработки, такие как отжиг или закалка, работают за счет принудительного фазового превращения в кристаллической структуре металла. Неравномерный нагрев приводит к несогласованной микроструктуре, создавая детали с непредсказуемыми внутренними напряжениями, переменной твердостью и повышенным риском разрушения.

Устранение горячих и холодных зон

Горячие зоны могут вызвать локальный перегрев, что приведет к нежелательному росту зерна, ослабляющему металл. Холодные зоны приводят к неполной термообработке, оставляя мягкие участки в предположительно закаленном компоненте. Превосходная теплопроводность элементов из SiC равномерно излучает тепло, минимизируя эти критические дефекты.

Обеспечение повторяемости партий

В промышленных условиях первая деталь и тысячная деталь должны иметь одинаковые характеристики. Стабильная и предсказуемая работа элементов из SiC гарантирует, что тепловой профиль печи остается постоянным от партии к партии, что является основой контроля качества.

Эксплуатационные преимущества карбида кремния (SiC)

Помимо однородности, элементы из SiC обладают набором характеристик, которые делают их рабочей лошадкой в отраслях термической обработки.

Возможность работы при высоких температурах

Элементы из SiC могут эффективно работать при температурах до 1625°C (2957°F). Этот диапазон идеально подходит для требовательных применений, таких как закалка стали, отпуск сплавов и спекание порошковых металлов.

Отличная термическая стабильность и долговечность

Эти элементы механически прочны и высокоустойчивы к термическому удару, что позволяет сократить время цикла печи. Эта долговечность напрямую приводит к увеличению срока службы элементов, сокращению технического обслуживания и уменьшению незапланированных простоев.

Универсальность применения

Надежность SiC в широком диапазоне температур делает его пригодным для множества процессов термообработки:

- Отжиг: Смягчение металла для повышения пластичности.

- Закалка: Нагрев и быстрое охлаждение стали для повышения ее твердости.

- Отпуск: Снижение хрупкости закаленной детали.

- Спекание: Сплавление металлических порошков при высокой температуре.

Понимание компромиссов: SiC по сравнению с другими элементами

Хотя SiC является мощным, он не единственный вариант. Понимание его характеристик в сравнении с другими распространенными элементами, такими как дисилицид молибдена (MoSi2), является ключом к принятию обоснованного решения.

Рабочий температурный диапазон

Элементы из SiC превосходно работают в средне-высоком температурном диапазоне. Для процессов, требующих экстремальных температур, обычно выше 1700°C (3092°F), элементы MoSi2 часто являются лучшим выбором, поскольку они могут достигать температур 1800°C (3272°F) и выше.

Сопротивление и старение

Определяющей характеристикой SiC является то, что его электрическое сопротивление постепенно увеличивается в течение срока службы. Это «старение» требует системы управления питанием (например, многоступенчатого трансформатора или SCR), которая может увеличивать напряжение с течением времени для поддержания постоянной выходной мощности. В отличие от этого, элементы MoSi2 имеют более стабильный профиль сопротивления при рабочей температуре.

Чувствительность к атмосфере

Атмосфера внутри печи может влиять на срок службы элемента. Хотя SiC очень универсален, определенные химические среды или атмосферы могут быть агрессивными. Выбор между SiC и MoSi2 иногда может зависеть от конкретных газов, используемых в процессе термообработки.

Сделайте правильный выбор для вашего процесса

Выбор правильного нагревательного элемента — это основополагающее инженерное решение, которое напрямую влияет на качество продукции и эксплуатационную эффективность. Основывайте свой выбор на конкретных требованиях вашего термического процесса.

- Если ваш основной акцент — универсальность процесса и температуры до 1600°C: SiC — отличный, надежный и долговечный выбор для широкого спектра распространенных термообработок, таких как отжиг, отпуск и закалка.

- Если ваш основной акцент — экстремальные температуры выше 1600°C: Элементы MoSi2 обычно требуются для специализированного высокотемпературного спекания или термообработки передовых сплавов.

- Если ваш основной акцент — интеграция с системами управления: Будьте готовы управлять старением SiC с помощью подходящего источника питания, который может регулировать напряжение в течение срока службы элемента.

В конечном счете, выбор правильного нагревательного элемента — это первый шаг к абсолютному контролю над вашими металлургическими результатами.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Равномерное распределение тепла | Обеспечивает постоянную температуру для предсказуемых металлургических свойств, таких как твердость и прочность. |

| Возможность работы при высоких температурах | Эффективно работает при температурах до 1625°C, идеально подходит для таких требовательных процессов, как закалка стали и спекание. |

| Отличная термическая стабильность | Устойчив к термическому удару, что позволяет сократить циклы, увеличить срок службы и уменьшить простои. |

| Универсальность применения | Подходит для отжига, закалки, отпуска и спекания различных металлов. |

| Постоянная повторяемость | Поддерживает стабильные тепловые профили для идентичных результатов в производственных партиях. |

Готовы улучшить термообработку металлов с помощью точного, равномерного нагрева? KINTEK использует исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все с сильными возможностями глубокой кастомизации для удовлетворения ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши карбидокремниевые нагревательные элементы могут оптимизировать ваши процессы для превосходного качества и эффективности!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Почему карбид кремния устойчив к химическим реакциям в промышленных печах? Откройте для себя долговечные высокотемпературные решения

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность