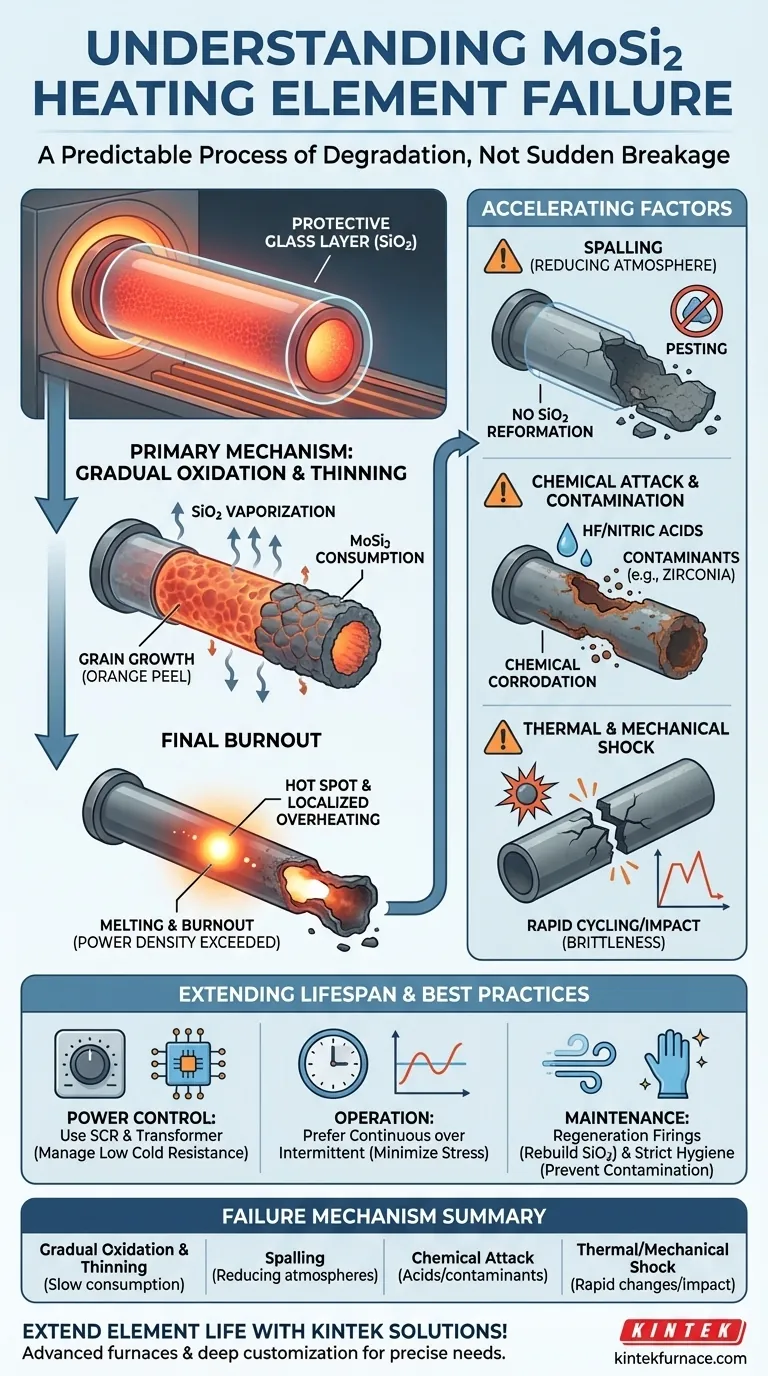

По своей сути, нагревательные элементы из дисилицида молибдена (MoSi2) не ломаются внезапно, а выходят из строя в результате предсказуемого процесса деградации. Наиболее распространенный механизм отказа — это постепенное истончение элемента из-за окисления. Со временем это истончение увеличивает электрическое сопротивление элемента до такой степени, что его удельная мощность превышается, что приводит к локальному перегреву и последующему выгоранию.

Ключ к пониманию отказа элемента MoSi2 заключается в признании того, что это медленный процесс старения, вызванный окислением. Хотя эти элементы предназначены для высокотемпературных окислительных сред, сам процесс, который их защищает, также постепенно их разрушает, а определенные условия эксплуатации могут значительно ускорить этот распад.

Основной механизм отказа: постепенное окисление и истончение

Основная причина, по которой элементы MoSi2 имеют такой длительный срок службы, также является причиной их eventualного отказа. Процесс разворачивается в предсказуемой последовательности.

Защитный стеклянный слой

Когда элемент MoSi2 нагревается в окислительной атмосфере (например, на воздухе), на его поверхности образуется тонкий защитный слой чистого кварцевого стекла (SiO2). Этот слой самовосстанавливается и защищает основной материал от дальнейшего быстрого окисления.

Процесс истончения

Этот защитный слой SiO2 не является идеально стабильным при очень высоких температурах. Он медленно испаряется и снова образуется, процесс, который потребляет небольшое количество основного материала MoSi2 с каждым циклом. За сотни или тысячи часов это приводит к заметному уменьшению диаметра элемента.

Кроме того, длительная работа при высоких температурах может вызвать рост зерен внутри элемента. Это может привести к тому, что поверхность станет шероховатой, как «апельсиновая корка», и способствует общему истончению и ослаблению материала.

Окончательное выгорание

По мере истончения элемента его электрическое сопротивление увеличивается. Поскольку источник питания продолжает подавать энергию, это увеличенное сопротивление в меньшей площади поперечного сечения приводит к резкому увеличению удельной мощности. Это создает «горячие точки» — локализованные участки, которые становятся значительно горячее, чем остальная часть элемента, — что в конечном итоге приводит к плавлению и выгоранию.

Ускоряющие факторы и вторичные режимы отказа

Хотя постепенное истончение является основным режимом отказа, несколько экологических и эксплуатационных факторов могут привести к преждевременному выходу из строя элементов MoSi2.

Отслаивание в восстановительных атмосферах

При работе в восстановительной атмосфере (с недостаточным количеством кислорода) защитный слой SiO2 не может восстановиться, если он поврежден. Это приводит к катастрофическому отказу, известному как отслаивание или «нападение», при котором элемент быстро разрушается.

Химическое воздействие и загрязнение

Элементы MoSi2 очень устойчивы к большинству химических веществ, но могут быть атакованы и растворены плавиковой и азотной кислотами. Чаще всего на практике отказ вызван загрязнением. Такие материалы, как цветной диоксид циркония, которые не были должным образом высушены перед обжигом, могут выделять соединения, агрессивно воздействующие на поверхность элемента.

Термический и механический удар

Как и другая керамика, элементы MoSi2 хрупкие, особенно при комнатной температуре. Они подвержены разрушению от механического удара во время установки или от значительного напряжения, вызванного быстрыми циклами нагрева или охлаждения (термический удар).

Понимание компромиссов в эксплуатации

Правильная эксплуатация имеет решающее значение для снижения рисков отказа. Понимание присущих MoSi2 характеристик — это первый шаг.

Необходимость сложного управления мощностью

Элементы MoSi2 имеют очень низкое электрическое сопротивление в холодном состоянии, которое резко увеличивается при нагреве. Это требует специализированной системы управления мощностью, обычно использующей трансформатор и тиристор (SCR), для управления высоким начальным пусковым током и точного регулирования мощности при рабочей температуре.

Прерывистая и непрерывная работа

Несмотря на свою прочность, частые термические циклы могут вызывать механическое напряжение в элементах и их опорных конструкциях. Для максимального срока службы обычно предпочтительнее непрерывная работа при стабильной температуре, чем прерывистое использование с частыми циклами нагрева и охлаждения.

Риск загрязнения

Длительный срок службы элементов MoSi2 полностью зависит от сохранения целостности защитного слоя SiO2. Строгая гигиена печи и правильная подготовка обжигаемых изделий не являются необязательными — они необходимы для предотвращения преждевременного отказа из-за химического загрязнения.

Как продлить срок службы ваших элементов

Ваша стратегия эксплуатации должна быть непосредственно продиктована вашим основным применением и средой печи.

- Если ваша основная цель — максимизация срока службы в стандартной воздушной атмосфере: Эксплуатируйте элементы в пределах рекомендованного температурного диапазона и избегайте ненужных, быстрых термических циклов, чтобы минимизировать напряжение.

- Если ваша основная цель — работа в восстановительной или реактивной атмосфере: Вы должны планировать периодические регенерационные обжиги (нагрев элементов на воздухе) для восстановления защитного слоя SiO2 и предотвращения отслаивания.

- Если ваша основная цель — предотвращение преждевременного отказа из-за загрязнения: Внедрите строгие протоколы, чтобы гарантировать, что все материалы, поступающие в печь, полностью высушены и что отсутствуют реактивные остатки.

Понимая эти механизмы, вы можете перейти от реагирования на отказы к проактивному управлению состоянием и долговечностью ваших нагревательных элементов.

Сводная таблица:

| Механизм отказа | Описание | Ключевые факторы |

|---|---|---|

| Постепенное окисление и истончение | Медленное разрушение материала, приводящее к увеличению сопротивления и выгоранию | Работа при высокой температуре, время |

| Отслаивание | Быстрое разрушение в восстановительных атмосферах | Недостаток кислорода, отсутствие защитного слоя |

| Химическое воздействие | Повреждение элемента кислотами или загрязнителями | Плавиковая/азотная кислоты, неправильная сушка |

| Термический/механический удар | Разрушение от резких перепадов температуры или физического воздействия | Хрупкость, неправильное обращение |

Продлите срок службы ваших нагревательных элементов с помощью передовых решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, помогая предотвратить сбои и максимизировать эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Печь для вакуумной термообработки молибдена

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность