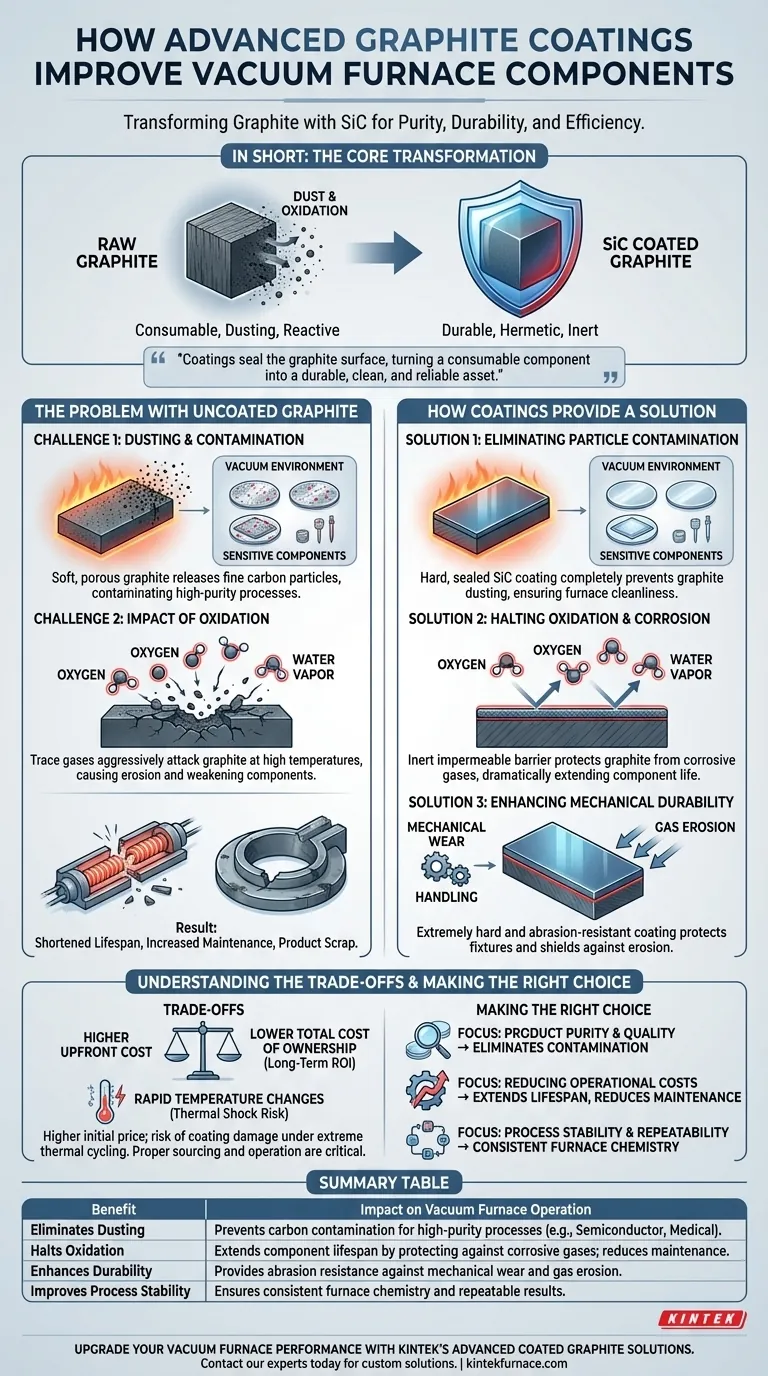

Короче говоря, передовые покрытия, такие как карбид кремния (SiC), коренным образом преобразуют графитовые компоненты вакуумных печей, создавая герметичный, прочный барьер. Этот защитный слой предотвращает осыпание частиц графита, его окисление и реакцию с обрабатываемыми материалами, что напрямую продлевает срок службы компонентов, повышает чистоту процесса и снижает эксплуатационные расходы.

Основная проблема с необработанным графитом заключается не в его характеристиках при высоких температурах, а в его склонности к деградации и выделению пыли, загрязняющей вакуумную среду. Покрытия решают эту проблему, герметизируя поверхность графита и превращая расходный компонент в долговечный, чистый и надежный актив.

Проблема непокрытого графита

Графит — замечательный материал для высокотемпературных вакуумных применений благодаря своей термической стабильности и структурной целостности. Однако его присущие свойства создают значительные эксплуатационные проблемы.

Проблема пыления и загрязнения

Непокрытый графит относительно мягкий и пористый. Во время циклов нагрева и в вакууме он может выделять мелкие частицы углерода — явление, известное как пыление или осыпание.

Это загрязнение частицами является критической точкой отказа в процессах с высокой степенью чистоты, таких как те, что используются в полупроводниковой, медицинской имплантационной и аэрокосмической отраслях. Одна случайная частица может испортить всю партию чувствительных компонентов.

Влияние окисления

Даже в высоком вакууме всегда присутствуют следовые количества кислорода и водяного пара. При экстремальных температурах вакуумной печи эти остаточные газы агрессивно воздействуют на поверхность графита.

Это окисление вызывает эрозию графита, ослабляя такие компоненты, как нагревательные элементы, крепления и изоляция. Результатом является резкое сокращение срока службы компонентов и увеличение частоты технического обслуживания.

Как покрытия обеспечивают комплексное решение

Покрытие из карбида кремния (SiC) не просто наносится; оно обычно формируется в процессе химического осаждения из газовой фазы (CVD). Это создает плотный, непористый слой, который химически связан с графитом, эффективно герметизируя его от среды печи.

Устранение загрязнения частицами

Твердая, герметичная поверхность покрытия SiC полностью предотвращает пыление графита. Это самое важное преимущество для применений, требующих экстремальной чистоты.

Закрепляя частицы графита на месте, покрытие гарантирует, что внутренняя часть печи и обрабатываемые изделия остаются свободными от углеродного загрязнения.

Остановка окисления и коррозии

Покрытие SiC исключительно инертно и гораздо более устойчиво к окислению, чем графит. Оно действует как непроницаемый барьер, предотвращая попадание агрессивных газов на графитовую подложку и ее разрушение.

Эта защита значительно продлевает срок службы нагревательных элементов, стеллажей и креплений даже при сложных термических циклах.

Повышение механической прочности

Графитовые компоненты могут быть хрупкими и подверженными механическому износу и эрозии. Покрытие SiC чрезвычайно твердое и устойчивое к истиранию.

Эта дополнительная прочность защищает крепления от повреждений при загрузке и выгрузке и защищает все компоненты от эрозии, вызванной высокоскоростными потоками газа во время операций закалки или обратного заполнения.

Понимание компромиссов

Хотя преимущества существенны, внедрение компонентов из покрытого графита требует четкого понимания связанных с этим аспектов.

Первоначальная стоимость против общей стоимости владения

Покрытые компоненты имеют более высокую первоначальную цену по сравнению с непокрытыми аналогами. Это может отпугнуть тех, кто фокусируется исключительно на первоначальных капитальных затратах.

Однако истинная ценность проявляется при рассмотрении общей стоимости владения. Увеличенный срок службы, сокращение простоев печи, снижение трудозатрат на техническое обслуживание и предотвращение брака продукции часто приводят к значительной долгосрочной окупаемости инвестиций.

Потенциал повреждения от термического удара

Хотя покрытие прочное, связь между покрытием и графитом может подвергаться напряжению из-за чрезвычайно быстрых изменений температуры. Некачественно изготовленные покрытия или исключительно жесткие термические циклы могут потенциально привести к растрескиванию или расслоению.

Критически важно приобретать компоненты у авторитетных производителей и эксплуатировать печь в пределах заданных скоростей нарастания температуры для обеспечения целостности покрытия.

Выбор правильного решения для вашей цели

Решение об использовании компонентов из покрытого графита должно основываться на ваших конкретных требованиях к процессу и бизнес-целях.

- Если ваш основной фокус — чистота и качество продукции: Покрытые компоненты необходимы. Устранение загрязнения частицами является не подлежащим обсуждению преимуществом для производства в сфере медицины, аэрокосмической отрасли и электроники.

- Если ваш основной фокус — снижение эксплуатационных расходов: Покрытые компоненты — это стратегическая инвестиция. Увеличенный срок службы напрямую приводит к менее частой замене, сокращению технического обслуживания и увеличению времени безотказной работы печи.

- Если ваш основной фокус — стабильность и повторяемость процесса: Инертность покрытия предотвращает нежелательные побочные реакции, обеспечивая постоянство химии печи от партии к партии.

В конечном счете, внедрение передовых покрытий позволяет вам выйти за рамки управления ограничениями графита и вместо этого использовать весь его потенциал чистым, надежным и экономически эффективным способом.

Сводная таблица:

| Преимущество | Влияние на работу вакуумной печи |

|---|---|

| Устраняет пыление | Предотвращает углеродное загрязнение, что критически важно для процессов высокой чистоты в полупроводниковой и медицинской отраслях. |

| Останавливает окисление | Продлевает срок службы компонентов, защищая от агрессивных газов и снижая частоту технического обслуживания. |

| Повышает долговечность | Обеспечивает устойчивость к истиранию, защищая от механического износа при загрузке/выгрузке и газовой закалке. |

| Улучшает стабильность процесса | Обеспечивает постоянство химии печи и повторяемость результатов за счет предотвращения нежелательных реакций. |

Повысьте производительность вашей вакуумной печи с помощью передовых решений из покрытого графита от KINTEK.

Используя исключительные возможности НИОКР и собственное производство, KINTEK поставляет разнообразным лабораториям передовые компоненты высокотемпературных печей. Наши изделия из графита с покрытием из карбида кремния, включая нагревательные элементы, крепления и изоляцию, разработаны для устранения загрязнений, продления срока службы и снижения общей стоимости владения. Наша сильная способность к глубокой кастомизации гарантирует, что мы сможем точно удовлетворить ваши уникальные требования к процессу.

Готовы достичь превосходной чистоты и долговечности? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши покрытые компоненты могут оптимизировать работу вашей вакуумной печи.

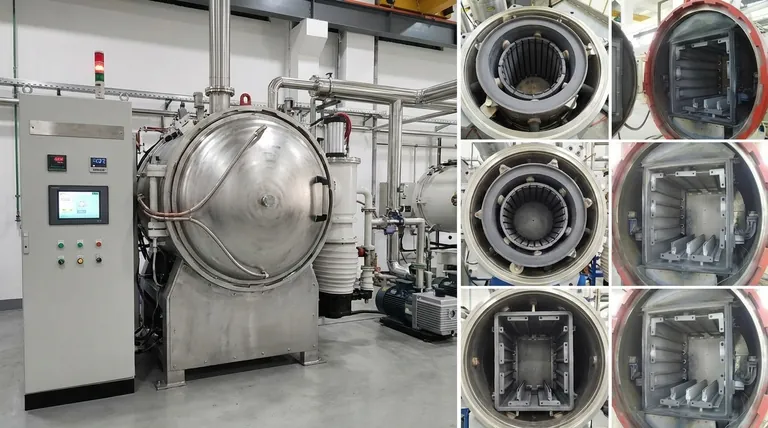

Визуальное руководство

Связанные товары

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная муфельная печь с нижним подъемом

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Как вакуумная термообработка снижает деформацию заготовки? Достижение превосходной размерной стабильности

- Почему графит является экономически эффективным для вакуумных печей? Максимизация долгосрочной рентабельности инвестиций и эффективности

- Какова основная функция вакуумной графитовой печи? Достижение чистоты материала при экстремально высоких температурах

- Каков механизм и эффект пост-отжига тонких пленок NiTi в вакуумной печи? Активация сверхэластичности

- Почему графит является предпочтительным материалом для нагревательных элементов в высокотемпературных вакуумных печах?