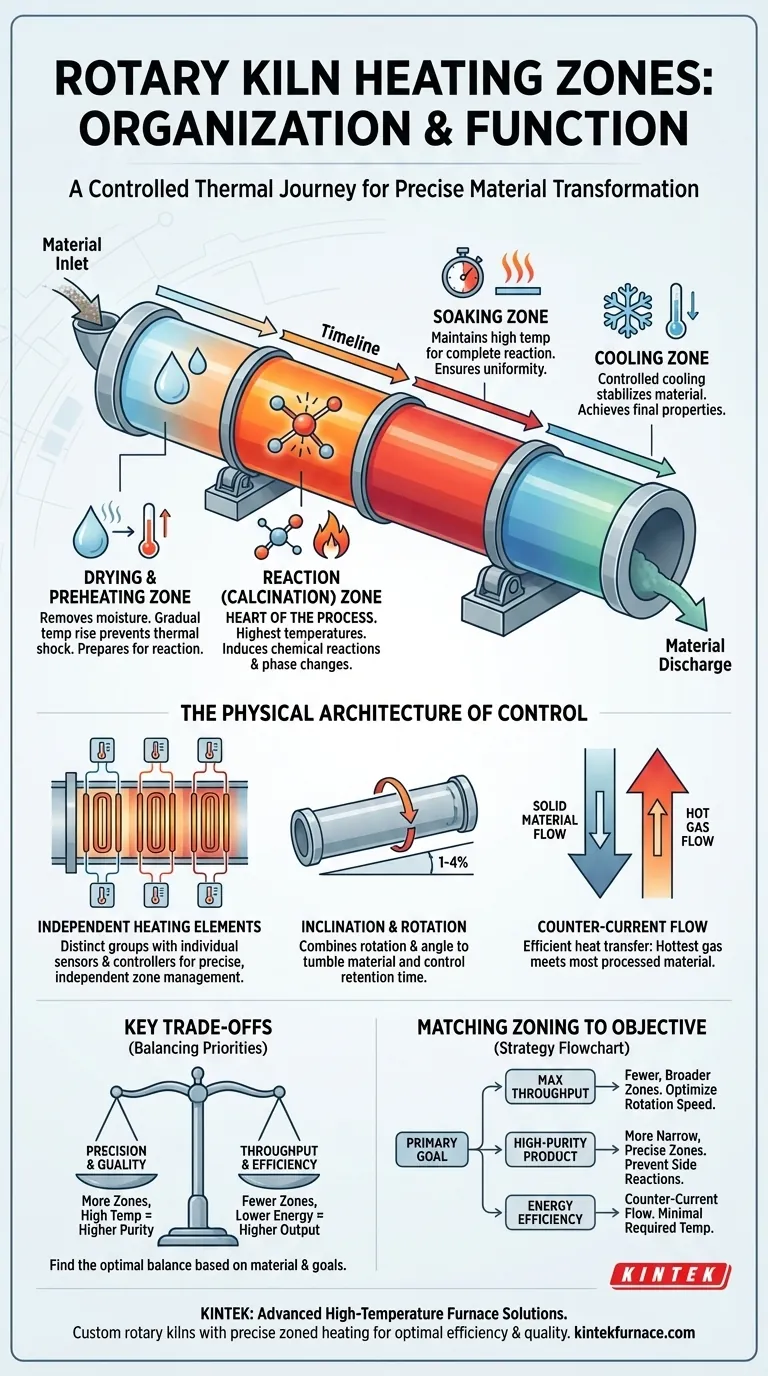

По своей сути, вращающаяся печь организована в виде ряда отдельных, последовательных зон нагрева для направления материала через точный термический процесс. Эти зоны обычно включают сушку, предварительный нагрев, реакцию (или кальцинирование) и иногда выдержку или охлаждение, каждая из которых поддерживается при определенной температуре. Это разделение позволяет независимо контролировать каждый этап преобразования материала, от удаления влаги до инициирования окончательного химического изменения.

Основная цель зон нагрева заключается не просто в подаче тепла, а в создании контролируемого термического пути. Управляя температурой и продолжительностью пребывания в каждой зоне, вы получаете точный контроль над химическими реакциями и физическими изменениями внутри материала, обеспечивая качество и однородность конечного продукта.

Назначение зонального нагрева: Путь материала

Вращающаяся печь не подвергает материал воздействию одной однородной температуры. Вместо этого она создает тщательно управляемый температурный градиент, который соответствует физическим и химическим изменениям, которые должен претерпеть материал при перемещении от входа к выходу.

Зона сушки и предварительного нагрева

Это первая стадия после того, как материал поступает в печь. Основная функция заключается в удалении любой свободной или связанной влаги и постепенном повышении температуры материала для подготовки к интенсивному нагреву следующей зоны. Это предотвращает термический шок и обеспечивает стабильную реакцию впоследствии.

Зона реакции (кальцинирования)

Это сердце процесса, где применяется самая высокая температура. В этой зоне происходят предполагаемые химические реакции или фазовые переходы, такие как разложение карбонатов (кальцинирование) или образование новой кристаллической структуры. Температура и время пребывания материала в этой зоне являются наиболее критичными параметрами процесса.

Зона выдержки и охлаждения

После основной реакции некоторым процессам требуется период «выдержки», в течение которого материал удерживается при высокой температуре для обеспечения полноты реакции. После этого начинается контролируемый процесс охлаждения. Этот заключительный этап имеет решающее значение для стабилизации вновь образованного материала и достижения желаемых конечных свойств.

Физическая архитектура контроля

Теоретические зоны становятся возможными благодаря физической конструкции печи. Способность независимо управлять температурой по всей длине печи делает ее таким мощным инструментом обработки.

Независимые группы нагревательных элементов

Современные печи оснащены нагревательными элементами — такими как легированные спирали или стержни из карбида кремния, — которые сгруппированы в отдельные группы. Каждая группа соответствует термической зоне и имеет свой собственный регулятор температуры и датчик. Это позволяет оператору установить уникальную температуру для зоны сушки, гораздо более высокую для зоны реакции и так далее.

Роль наклона и вращения печи

Сама печь представляет собой медленно вращающийся цилиндр, установленный под небольшим углом (наклон 1-4%). Это сочетание вращения и наклона заставляет материал перекатываться и равномерно продвигаться через различные зоны нагрева. Скорость вращения является ключевой переменной для контроля «времени удержания» — того, как долго материал находится в каждой зоне.

Противоточный поток для эффективности

Большинство промышленных вращающихся печей используют систему противоточного потока. Твердый материал загружается в верхний конец и движется вниз к разгрузочному концу. Одновременно горячий газ от горелки у разгрузочного конца нагнетается вверх по печи в противоположном направлении. Это очень эффективно, поскольку самый горячий газ обрабатывает наиболее обработанный материал, в то время как более холодный газ предварительно нагревает поступающее сырье.

Понимание ключевых компромиссов

Внедрение стратегии зонального нагрева не обходится без проблем. Проектирование и эксплуатация включают в себя балансирование конкурирующих приоритетов для достижения оптимального результата.

Точность против производительности

Увеличение количества независимо контролируемых зон позволяет достичь гораздо более точного термического профиля. Однако эта сложность иногда может ограничивать максимальную скорость обработки или пропускную способность. Более простому процессу могут быть полезны меньшее количество более широких зон для максимизации выхода.

Потребление энергии против качества продукции

Поддержание очень специфических и высоких температур в нескольких зонах требует значительной энергии. Вы должны сбалансировать стоимость этой энергии с ценностью, получаемой от достижения более высокой чистоты или более однородного конечного продукта. Чрезмерная обработка или использование ненужно высоких температур является распространенным источником неэффективности.

Свойства материала и время удержания

Не существует универсального профиля зонирования. Идеальные температуры, количество зон и время удержания полностью зависят от конкретного обрабатываемого материала. Установка, оптимизированная для кальцинирования известняка, будет неэффективной для обработки минералов или синтеза передовых материалов.

Согласование зонирования печи с вашей целью

Оптимальная стратегия зонирования диктуется вашей основной целью. Хорошо спроектированный термический профиль — это разница между эффективным процессом и расточительным.

- Если ваш основной фокус — максимальная пропускная способность: Используйте меньшее количество более широких зон нагрева, достаточных для основной реакции, и оптимизируйте скорость вращения для эффективного перемещения материала.

- Если ваш основной фокус — соответствие спецификациям продукта высокой чистоты: Применяйте большее количество более узких, независимо контролируемых зон для создания высокоточного термического градиента, который предотвращает нежелательные побочные реакции.

- Если ваш основной фокус — энергоэффективность: Используйте конструкцию с противоточным потоком, убедитесь, что огнеупорная футеровка хорошо поддерживается для минимизации потерь тепла, и устанавливайте температуру в зонах не выше, чем требуется для реакции.

В конечном счете, овладение термическими зонами печи — это овладение контролем над свойствами и качеством вашего конечного продукта.

Сводная таблица:

| Зона нагрева | Функция | Ключевые характеристики |

|---|---|---|

| Сушка и предварительный нагрев | Удаляет влагу, предварительно нагревает материал для предотвращения термического шока | Постепенное повышение температуры, начальная стадия |

| Реакция (Кальцинирование) | Инициирует химические реакции или фазовые переходы при высоких температурах | Самые высокие температуры, критически важно для преобразования материала |

| Выдержка и охлаждение | Обеспечивает полноту реакции и стабилизирует свойства материала | Контролируемое охлаждение, заключительная стадия для качества продукции |

Готовы улучшить термическую обработку в вашей лаборатории? KINTEK специализируется на передовых высокотемпературных печах, включая заказные вращающиеся печи с точным зональным нагревом. Используя исключительные возможности НИОКР и собственное производство, мы предлагаем муфельные, трубчатые, вращающиеся печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наши глубокие возможности кастомизации гарантируют удовлетворение ваших уникальных экспериментальных потребностей для оптимальной эффективности и качества продукции. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваш процесс!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Электрическая роторная печь для регенерации активированного угля

Люди также спрашивают

- Почему вращающаяся печь особенно подходит для обработки FMDS с высоким содержанием углерода? Превратите углеродные отходы в ресурс

- Как автоматизированное управление в электрических вращающихся печах приносит пользу промышленным процессам? Достижение непревзойденной точности и эффективности

- Каков основной принцип работы вращающейся печи? Мастер эффективности промышленных тепловых процессов

- Каковы основные компоненты конструкции вращающейся печи? Руководство по основным системам

- Каковы области применения электромагнитных вращающихся печей для сушки? Откройте для себя эффективные и точные решения для сушки