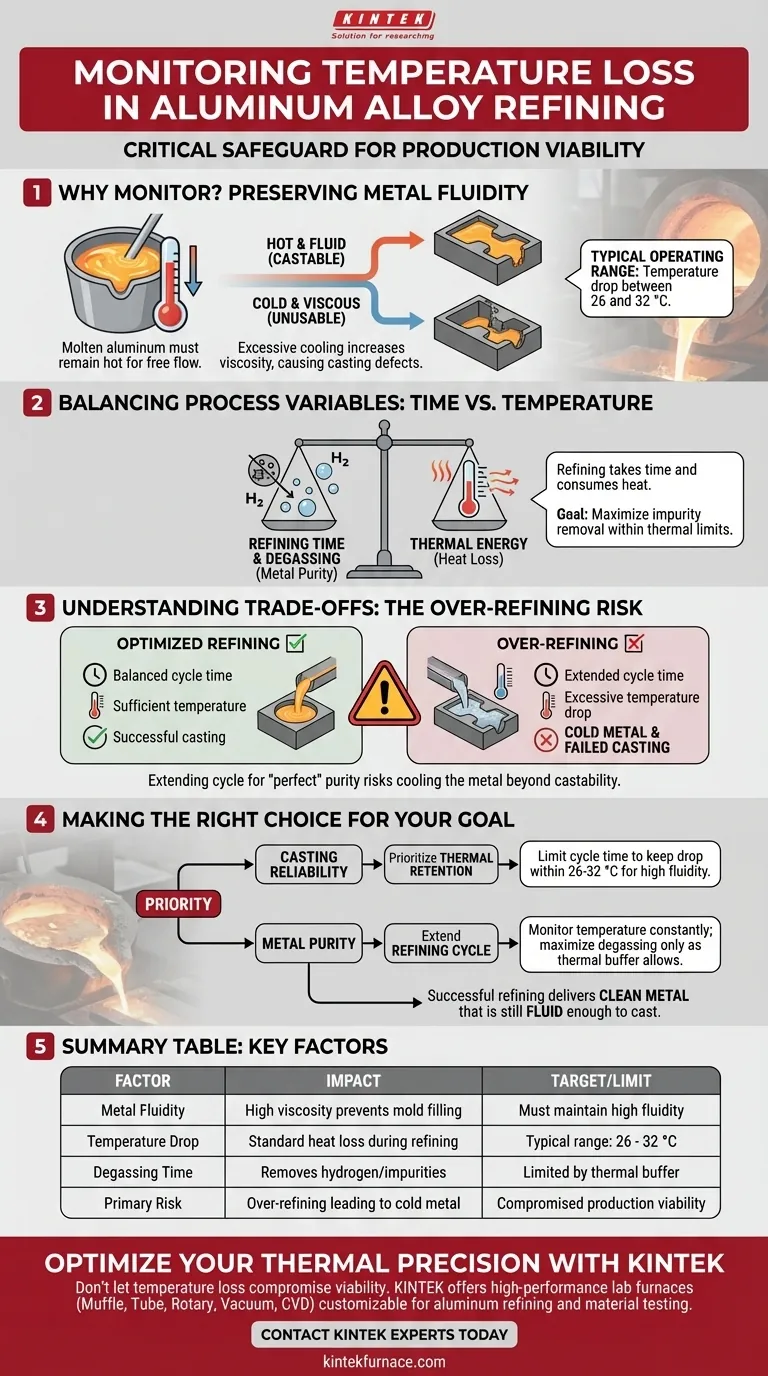

Контроль температуры — это критически важная мера для обеспечения жизнеспособности производства. В процессе рафинирования алюминиевых сплавов контроль потерь температуры обязателен для обеспечения того, чтобы расплавленный металл сохранял достаточную текучесть для окончательного процесса литья. Если температура упадет слишком низко, металл не сможет правильно заполнить формы, что поставит под угрозу весь производственный цикл.

Хотя рафинирование необходимо для удаления примесей, этот процесс неизбежно потребляет тепло. Необходимо контролировать падение температуры, чтобы обеспечить баланс между тщательной дегазацией и сохранением тепловой энергии, необходимой для успешного литья.

Сохранение текучести металла

Связь с литейными свойствами

Основная техническая причина контроля потерь температуры — это текучесть. Расплавленный алюминий должен оставаться достаточно горячим, чтобы свободно течь в формы на стадии литья.

Последствия теплопотерь

Если в процессе рафинирования металл чрезмерно остывает, его вязкость увеличивается. Эта недостаточная текучесть мешает сплаву правильно заполнять сложные формы, что приводит к дефектным отливкам.

Типичные рабочие диапазоны

При стандартных операциях рафинирования падение температуры часто составляет от 26 до 32 °C. Контроль этого конкретного диапазона помогает операторам прогнозировать конечное состояние расплава перед его поступлением на литейную установку.

Балансирование переменных процесса

Уравнение времени и температуры

Рафинирование требует времени, а время равно теплопотерям. По мере продления цикла рафинирования для повышения чистоты металла вы неизбежно теряете тепловую энергию.

Управление требованиями к дегазации

Цель рафинирования часто заключается в тщательной дегазации для удаления водорода и примесей. Однако этот процесс не может быть бесконечным; он ограничен тепловыми пределами расплава.

Стратегическое сохранение

Операторы должны поддерживать строгий баланс между достижением необходимого химического качества (дегазация) и сохранением тепла. Цикл должен завершаться, пока металл еще достаточно горячий для литья, даже если теоретически возможно провести еще немного рафинирования.

Понимание компромиссов

Риск чрезмерного рафинирования

Продление времени рафинирования для достижения «идеальной» чистоты является распространенной ошибкой. Если время рафинирования слишком велико, потери температуры превысят безопасный порог, делая металл непригодным для предполагаемого процесса литья.

Операционный компромисс

Часто невозможно одновременно максимизировать обе переменные. Необходимо принять рассчитанное падение температуры для достижения необходимого качества, но это падение должно быть строго ограничено для защиты производственных мощностей на последующих этапах.

Сделайте правильный выбор в соответствии с вашей целью

Чтобы оптимизировать цикл рафинирования, необходимо взвесить приоритет чистоты металла против физических ограничений вашего литейного оборудования.

- Если ваш основной приоритет — надежность литья: Отдавайте предпочтение сохранению тепла, ограничивая время цикла, чтобы падение температуры оставалось в пределах диапазона 26–32 °C, обеспечивая высокую текучесть.

- Если ваш основной приоритет — чистота металла: Продлевайте цикл рафинирования для максимальной дегазации только до тех пор, пока позволяет тепловой буфер, постоянно контролируя температуру, чтобы предотвратить проблемы с застыванием.

Успешное рафинирование алюминия — это не просто очистка металла; это доставка чистого металла, который все еще достаточно текуч для литья.

Сводная таблица:

| Фактор | Влияние на рафинирование алюминия | Цель/Предел |

|---|---|---|

| Текучесть металла | Высокая вязкость препятствует заполнению формы | Необходимо поддерживать высокую текучесть |

| Падение температуры | Стандартные теплопотери при рафинировании | Типичный диапазон: 26–32 °C |

| Время дегазации | Удаляет водород/примеси | Ограничено тепловым буфером |

| Основной риск | Чрезмерное рафинирование, приводящее к холодному металлу | Снижение жизнеспособности производства |

Оптимизируйте свою тепловую точность с KINTEK

Не позволяйте потерям температуры ставить под угрозу жизнеспособность вашего производства. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает комплексный ассортимент высокопроизводительных лабораторных печей — включая муфельные, трубчатые, роторные, вакуумные и CVD системы — все они полностью настраиваются в соответствии с вашими уникальными потребностями в рафинировании алюминия и тестировании материалов.

Наши передовые решения для нагрева гарантируют поддержание идеального баланса между чистотой металла и сохранением тепла. Свяжитесь с экспертами KINTEK сегодня, чтобы узнать, как наши высокотемпературные системы могут повысить эффективность вашей лаборатории и гарантировать надежность литья.

Визуальное руководство

Ссылки

- Ladislav Socha, Petr Nuska. Assessment of refining efficiency during the refining cycle in a foundry degassing unit in industrial conditions. DOI: 10.1038/s41598-024-51914-x

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Каков механизм высокомощных микроволновых систем при обжиге урана? Повысьте эффективность с помощью объемного нагрева

- Какова основная роль процесса термического окисления (ТО) в сплаве Ti-6Al-4V ELI? Повышение твердости и износостойкости

- Почему при термической обработке берилла требуется смесь аргона (Ar) и водорода (H2)? Мастерская трансформация цвета

- Как работает тепловентилятор? Руководство по эффективному обогреву всей комнаты

- Как быстрая закалка после диффузионной обработки влияет на свойства кремниевой структуры? Блокировка ключевых фаз

- Какова важность холодных ловушек и систем рекуперации насосов в VTD? Повышение безопасности и переработка материалов

- Каковы преимущества SLRP по сравнению с традиционными высокотемпературными печами? Революция в области покрытий UHTC

- Как количественно оценить степень графитации с помощью рамановской спектроскопии? Освоение соотношения $I_D/I_G$ для углеродных материалов