Основное преимущество селективного лазерного реактивного пиролиза (SLRP) заключается в его способности отделять процесс керамизации от тепловых ограничений подложки. Используя сфокусированный лазер для нанесения in-situ, SLRP устраняет зависимость от громоздких, энергоемких традиционных печей и связанных с ними длительных периодов предварительного нагрева. Этот подход обеспечивает быструю керамизацию непосредственно на таких материалах, как углерод-углеродные композиты, без подвергания всего компонента длительному, разрушительному воздействию высоких температур.

Ключевой вывод Традиционное производство требует нагрева всей сборки, что приводит к пустой трате энергии и риску деградации чувствительных к температуре подложек. SLRP решает эту проблему, применяя точный, локализованный нагрев только там, где это необходимо, что позволяет быстро и энергоэффективно создавать системы тепловой защиты на сложных геометрических формах.

Управление тепловым режимом и целостность подложки

Предотвращение длительного теплового воздействия

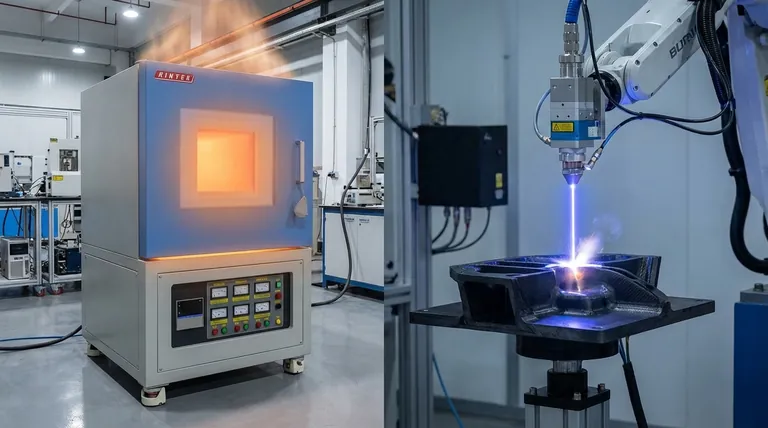

Традиционные высокотемпературные электрические печи работают путем нагрева всей технологической среды. Это подвергает подложку — материал, который покрывается — экстремальному нагреву в течение всего цикла.

SLRP коренным образом меняет эту динамику. Он обеспечивает быструю керамизацию, что означает, что керамическое покрытие формируется быстро, без "пропитывания" основного материала теплом. Это предотвращает деградацию подложки из-за длительного воздействия высоких температур.

Селективное нанесение in-situ

SLRP использует подход аддитивного производства для нанесения покрытий. Этот процесс происходит in-situ, то есть покрытие синтезируется и связывается непосредственно на детали в режиме реального времени.

Это особенно выгодно для таких подложек, как углерод-углеродные (C/C) композиты. Лазер направлен только на конкретные участки, требующие покрытия, оставляя остальную часть материала незатронутой термическим напряжением.

Операционная эффективность

Устранение циклов предварительного нагрева

Основным недостатком традиционных печей является время, необходимое для достижения рабочей температуры. Большим печам требуются значительные периоды "разогрева" до начала обработки.

SLRP полностью устраняет это узкое место. Поскольку лазер обеспечивает мгновенную, локализованную энергию, нет необходимости в длительном предварительном нагреве, что значительно сокращает общее время производственного цикла.

Сокращение энергопотребления

Традиционные методы характеризуются как "высокоэнергоемкие", поскольку они должны поддерживать огромный объем пространства при сверхвысоких температурах.

Переходя на селективный источник лазерного излучения, производители перестают нагревать пустое пространство вокруг детали. Энергия направляется только в зону реакции, предлагая гораздо более энергоэффективное решение для производства сверхвысокотемпературной керамики.

Гибкость проектирования и геометрии

Возможность создания сложных геометрических форм

Покрытия, наносимые в печах, иногда могут вызывать трудности с равномерностью на сложных деталях или требовать сложного крепления для обеспечения равномерного воздействия.

SLRP по своей сути является решением для аддитивного производства. Эта гибкость позволяет точно покрывать сложные геометрические формы, которые может быть трудно или невозможно эффективно обрабатывать методом "объемного нагрева".

Соображения и компромиссы

Природа процесса против объемной обработки

Хотя SLRP предлагает превосходную точность, важно признать изменение методологии обработки.

Традиционные печи являются "объемными" обработчиками, обрабатывающими всю площадь поверхности одновременно посредством нагрева окружающей среды. SLRP является "селективным", что подразумевает процесс с прямой видимостью, где лазер должен отслеживать область нанесения.

Габариты оборудования

В основном упоминании подчеркивается, что SLRP устраняет "громоздкие" печи.

Однако это подразумевает компромисс в сложности оборудования. Вы обмениваете большой, пассивный нагревательный сосуд на сложную, активную лазерную систему, которая требует точного управления для достижения желаемого покрытия на сложных формах.

Сделайте правильный выбор для вашей цели

SLRP представляет собой переход от пассивного нагрева к активному, прецизионному производству. Чтобы определить, подходит ли эта технология для вашего конкретного применения, рассмотрите ваши основные ограничения.

- Если ваш основной приоритет — сохранение подложки: SLRP является лучшим выбором, поскольку он предотвращает длительное воздействие высоких температур, защищая чувствительные материалы, такие как C/C-композиты.

- Если ваш основной приоритет — энергия и скорость: SLRP предлагает наибольшее преимущество, устраняя длительные циклы предварительного нагрева печи и фокусируя энергию только там, где это необходимо.

SLRP превращает нанесение покрытий из грубого теплового воздействия в точный, энергоэффективный производственный этап.

Сводная таблица:

| Функция | Традиционные высокотемпературные печи | Селективный лазерный реактивный пиролиз (SLRP) |

|---|---|---|

| Метод нагрева | Объемная обработка (вся камера) | Селективный, локализованный лазерный нагрев |

| Воздействие на подложку | Риск термической деградации | Минимальное напряжение; предотвращает тепловое повреждение |

| Скорость обработки | Длительные циклы предварительного нагрева и охлаждения | Быстрая, мгновенная керамизация |

| Энергоэффективность | Высокое потребление (нагрев пустого пространства) | Низкое потребление (энергия сосредоточена на реакции) |

| Гибкость геометрии | Ограничена равномерным распределением тепла | Высокая (идеально подходит для сложных аддитивных форм) |

Оптимизируйте ваши системы тепловой защиты с KINTEK

Переход от традиционного объемного нагрева к прецизионному производству требует правильного технологического партнера. Независимо от того, работаете ли вы с углерод-углеродными композитами или разрабатываете сложные керамические формы, KINTEK предоставляет высокопроизводительные решения, которые вам нужны.

Почему стоит выбрать KINTEK?

- Передовые исследования и разработки: Подкреплены экспертным производством систем Muffle, Tube, Rotary и Vacuum.

- Индивидуальные решения: Системы CVD и лабораторные высокотемпературные печи, адаптированные к вашим уникальным исследовательским или производственным потребностям.

- Эффективность и точность: Разработаны для удовлетворения строгих требований применений сверхвысокотемпературной керамики (UHTC).

Свяжитесь с нашими специалистами сегодня, чтобы узнать, как наши индивидуальные печные системы могут повысить эффективность вашей лаборатории и целостность материалов.

Визуальное руководство

Ссылки

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

Люди также спрашивают

- Какую роль играет высокопроизводительная термостатическая печь в определении влажности побочных продуктов сахарной свеклы?

- Почему материалы (MnFeNiCo)3O4 должны подвергаться вторичному прокаливанию? Ключевые этапы оптимизации структуры шпинели FCC

- Какие механизмы генерируют тепло при индукционном нагреве? Откройте для себя науку эффективной обработки материалов

- Каково применение печей в лаборатории? Важнейший инструмент для трансформации материалов

- Почему непрерывные печи идеально подходят для крупносерийного производства? Увеличение пропускной способности и постоянство качества

- Какова функция промышленной резистивной печи при плавлении магния в HPDC? Мастерская термическая точность

- Каково назначение печи для микроволнового разложения? Получите точные результаты ICP-MS благодаря разрушению матрицы

- Каковы преимущества использования ориентированных монокристаллических затравк для ZnGeP2? Достижение точности в росте оптических кристаллов