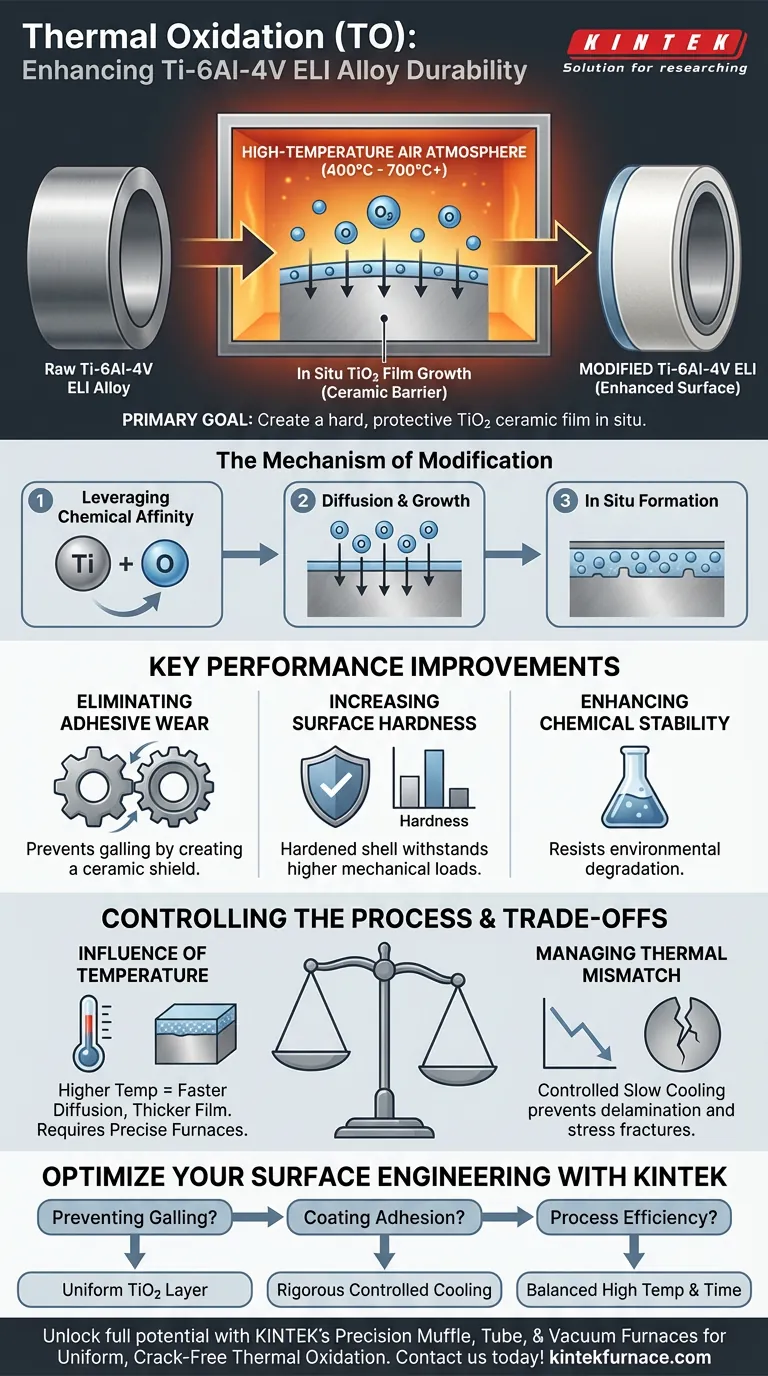

Термическое окисление (ТО) — это процесс поверхностной инженерии, который фундаментально повышает долговечность сплава Ti-6Al-4V ELI, создавая твердый керамический барьер. Подвергая сплав воздействию высоких температур в контролируемой воздушной среде, процесс использует естественное сродство титана к кислороду для роста защитной пленки диоксида титана ($\text{TiO}_2$) непосредственно на поверхности. Эта модификация в основном используется для преодоления присущих материалу трибологических недостатков, таких как низкая износостойкость.

Основная цель термического окисления — вырастить защитную оксидную пленку in situ, которая значительно повышает твердость поверхности и химическую стабильность, решая конкретные критические виды отказов, такие как адгезионный износ и задиры в фрикционных компонентах.

Механизм модификации

Использование химического сродства

Процесс основан на высокой реакционной способности титановых сплавов с кислородом. Когда сплав Ti-6Al-4V ELI подвергается воздействию высокотемпературной среды (обычно в печи), атомы кислорода адсорбируются на поверхности.

Диффузия и рост

Эти атомы кислорода не просто располагаются сверху; они диффундируют в подложку сплава. Эта диффузия инициирует химическую реакцию, которая зарождает и выращивает слой оксида $\text{TiO}_2$.

Формирование in situ

В отличие от покрытия, которое механически связано с внешней стороной, эта оксидная пленка выращивается из самого основного материала. Это приводит к модификации "in situ", где защитный слой является неотъемлемой частью поверхности металла.

Ключевые улучшения производительности

Устранение адгезионного износа

Основная инженерная проблема стандартных титановых сплавов заключается в их склонности к "задирам" или адгезионному износу при трении о другие поверхности. Процесс ТО создает керамический щит, который предотвращает прямой контакт металла с металлом, значительно уменьшая этот вызванный трением урон.

Повышение твердости поверхности

Образование оксидной пленки значительно упрочняет внешнюю сторону компонента. Эта упрочненная оболочка позволяет компоненту выдерживать более высокие механические нагрузки без деформации поверхности.

Улучшение химической стабильности

Помимо физической прочности, пленка $\text{TiO}_2$ действует как химически стабильный барьер. Это улучшает устойчивость сплава к деградации окружающей среды, обеспечивая стабильную производительность с течением времени.

Контроль переменных процесса

Влияние температуры

Температура действует как ускоритель этого процесса. Более высокие температуры окисления, как правило, ускоряют диффузию атомов кислорода и увеличивают скорость химических реакций.

Влияние на морфологию пленки

Исследования показывают, что повышение температуры приводит к образованию более толстых, более однородных оксидных слоев с более крупными зернами. Правильное управление температурным режимом обеспечивает равномерное покрытие оксидом по всей геометрии детали.

Точность оборудования

Достижение этих результатов требует точного оборудования, такого как трубчатые или муфельные печи. Эти среды должны поддерживать определенные температуры (обычно от 400°C до 700°C или выше) в течение длительного времени, чтобы обеспечить равномерное зарождение.

Понимание компромиссов

Управление термическим несоответствием

Хотя толстый слой оксида желателен для твердости, процесс создает термические напряжения между оксидной пленкой и титановой подложкой. Если материал слишком быстро охладить, эти напряжения могут привести к растрескиванию или отслаиванию защитной пленки.

Важность скорости охлаждения

Для снижения отслаивания процесс часто требует медленного охлаждения в печи. Это постепенное снижение температуры позволяет термическим напряжениям естественным образом рассеиваться, гарантируя, что оксидная пленка остается неповрежденной и адгезионной.

Баланс кинетики и качества

Необходимо найти баланс между продолжительностью процесса и температурой. Хотя более высокая температура ускоряет рост, требуется точный контроль, чтобы предотвратить чрезмерный рост зерен или образование хрупких оксидных структур, которые могут поставить под угрозу защитные свойства пленки.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать преимущества термического окисления для вашего конкретного применения, рассмотрите следующее:

- Если ваш основной фокус — предотвращение задиров: Уделите приоритетное внимание достижению однородного, сплошного слоя $\text{TiO}_2$, чтобы обеспечить полное разделение пар трения.

- Если ваш основной фокус — адгезия покрытия: строгий контроль фазы охлаждения необходим для предотвращения растрескивания от термического напряжения и отслаивания.

- Если ваш основной фокус — эффективность процесса: более высокие температуры могут сократить время обработки, но должны быть сбалансированы с риском создания хрупкой или неоднородной оксидной структуры.

Термическое окисление — это окончательное решение для преобразования естественно мягкой поверхности Ti-6Al-4V ELI в износостойкий, химически стабильный интерфейс без ущерба для объемных свойств сплава.

Сводная таблица:

| Характеристика | Влияние на сплав Ti-6Al-4V ELI |

|---|---|

| Основная цель | Рост защитной керамической пленки TiO2 |

| Твердость поверхности | Значительно увеличена для сопротивления механическим нагрузкам |

| Механизм износа | Устраняет адгезионный износ и задиры |

| Метод процесса | Высокотемпературная диффузия в печах с контролируемым воздухом |

| Потребности в оборудовании | Точные муфельные или трубчатые печи (400°C - 700°C) |

| Критический фактор | Контролируемое охлаждение для предотвращения отслаивания оксида |

Оптимизируйте поверхностную инженерию вашего титанового сплава с KINTEK

Раскройте весь потенциал ваших компонентов Ti-6Al-4V ELI с помощью прецизионной термообработки. Опираясь на экспертные исследования и разработки, а также производство, KINTEK поставляет высокопроизводительные муфельные, трубчатые и вакуумные печи, необходимые для достижения равномерного, без трещин термического окисления. Независимо от того, стремитесь ли вы устранить задиры или максимизировать твердость поверхности, наши настраиваемые лабораторные высокотемпературные системы разработаны для удовлетворения ваших уникальных потребностей в материаловедении.

Готовы повысить производительность вашего сплава? Свяжитесь с нами сегодня, чтобы найти идеальное термическое решение!

Визуальное руководство

Ссылки

- Krzysztof Aniołek, Jan Rak. Effect of Temperature on Thermal Oxidation Behavior of Ti-6Al-4V ELI Alloy. DOI: 10.3390/ma17164129

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Почему вакуумная сублимационная сушка необходима для катализаторов FeNC/MXene? Сохранение 2D-архитектуры для максимальной производительности

- Какова цель использования промышленной сушильной печи для нагрева образцов древесины до 103 °C? Улучшение пропитки смолой

- В каких отраслях обычно используются камерные печи? Важно для аэрокосмической, медицинской и электронной промышленности

- Почему оборудование для спекания должно иметь контроль высокой скорости охлаждения для 17-4 PH? Освойте свою металлургию

- Почему вмешательство прецизионного оборудования для термообработки необходимо для деталей из AlSi10Mg? Повышение целостности LPBF

- Какова цель установки температурных градиентов 40 °C, 50 °C и 60 °C? Оптимизация жизнеспособности йогурта при сушке

- Каковы преимущества щелочной термической обработки с усилением кислородом для получения высокочистой целлюлозной массы? Достижение превосходного выхода волокна

- Каковы преимущества многорежимной микроволновой печи? Ускорение синтеза легированных бором нанопроволок SiC для повышения выхода