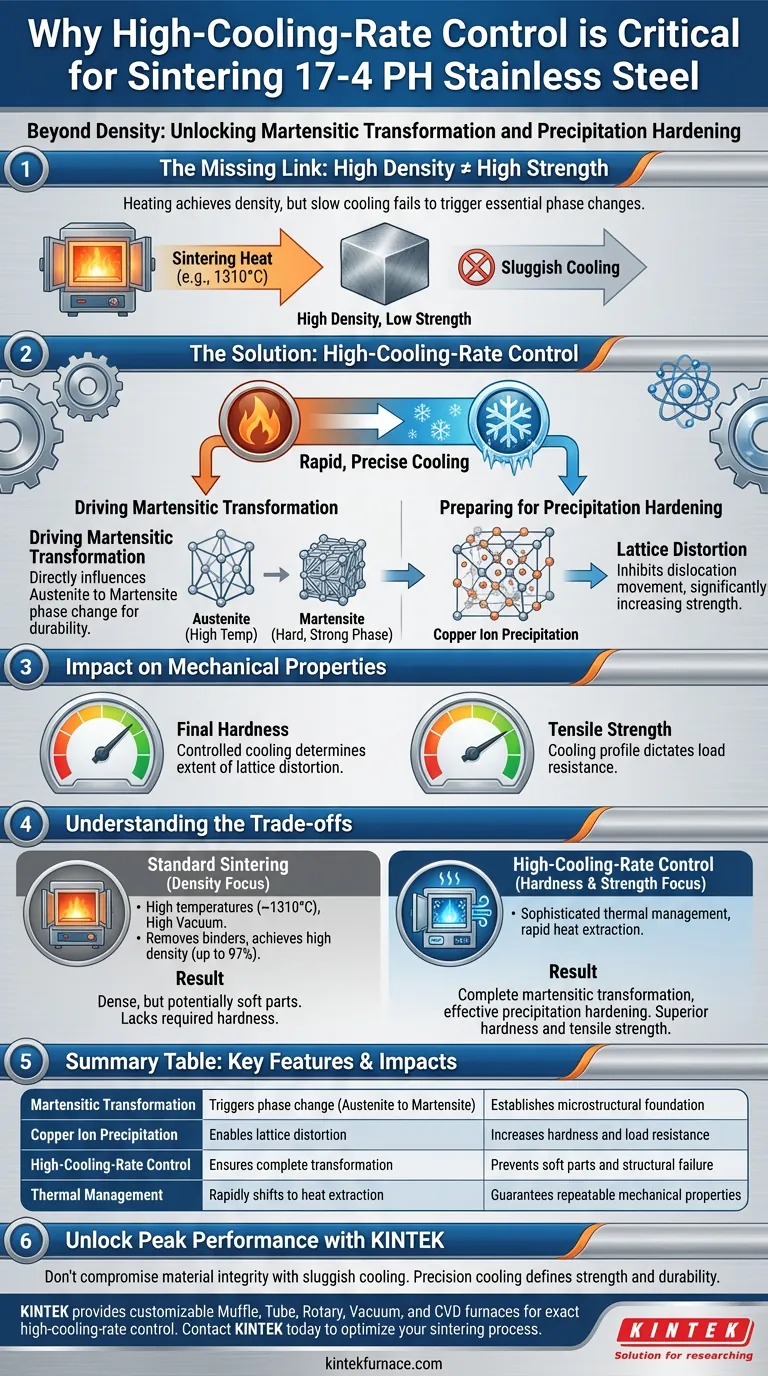

Необходимость функции контроля высокой скорости охлаждения в оборудовании для спекания обусловлена специфическими металлургическими требованиями нержавеющей стали 17-4 PH. В то время как нагрев обеспечивает плотность, точное и быстрое охлаждение требуется для мартенситного превращения, которое является фундаментальным фазовым изменением, дающим этому сплаву его название и характеристики. Без этого контролируемого охлаждения невозможно создать необходимую микроструктурную основу — в частности, искажение решетки, вызванное осаждением ионов меди — которое в конечном итоге определяет конечную твердость и прочность на растяжение детали.

Ключевой вывод Достижение высокой плотности за счет тепла — это только половина дела; кривая охлаждения — это «генетический переключатель» для стали 17-4 PH. Требуются точные скорости охлаждения, чтобы вызвать мартенситное превращение и обеспечить дисперсионное упрочнение на основе меди, которое определяет механические характеристики сплава.

Критическая роль охлаждения в металлургии

Стимулирование мартенситного превращения

17-4 PH — это дисперсионно-твердеющий сплав. Его механические свойства обусловлены не только теплом спекания, но и фазовым изменением, которое происходит при возвращении материала к комнатной температуре.

Скорость охлаждения напрямую влияет на превращение из аустенита (высокотемпературной фазы) в мартенсит (твердую, прочную фазу). Если оборудование не способно эффективно контролировать эту скорость, превращение может быть неполным, в результате чего готовая деталь будет обладать недостаточной прочностью.

Подготовка к дисперсионному упрочнению

Фаза охлаждения закладывает основу для последующей термической обработки. Основная цель — создать определенную микроструктуру, которая поддерживает дисперсионное упрочнение.

В ходе этого процесса оборудование должно обеспечить подготовку металлической матрицы к осаждению ионов меди. Это осаждение вызывает искажение решетки в атомной структуре металла. Именно это искажение препятствует движению дислокаций, тем самым значительно увеличивая прочность материала.

Влияние на конечные механические свойства

Определение конечной твердости

Связь между кривой охлаждения и конечным продуктом является причинно-следственной. Точность скорости охлаждения определяет степень описанного выше искажения решетки.

Следовательно, способность оборудования к охлаждению выступает в качестве основного управляющего параметра конечной твердости компонента. Медленный или неконтролируемый цикл охлаждения неизбежно приведет к получению более мягких деталей, не соответствующих спецификациям.

Определение прочности на растяжение

Прочность на растяжение зависит от профиля охлаждения в той же степени. Целостность микроструктуры, установленная во время охлаждения, определяет, какую нагрузку может выдержать материал до разрушения.

Для достижения превосходных механических свойств, характерных для 17-4 PH, печь для спекания должна быть способна придерживаться строгого профиля охлаждения, который оптимизирует внутреннее напряжение и структуру металла.

Понимание компромиссов

Плотность против механических характеристик

Критически важно различать уплотнение и закалку. Как отмечено в стандартных промышленных процессах, среды с высоким вакуумом и высокие температуры (например, 1310°C) отлично подходят для удаления связующих веществ и достижения высокой плотности (до 97%).

Однако плотная деталь не обязательно является прочной. Вы можете успешно спечь деталь до плотности, близкой к теоретической, используя стандартный нагрев, но без контроля высокой скорости охлаждения эта плотная деталь будет лишена специфических механических свойств (твердости и прочности), необходимых для высокопроизводительных применений.

Сложность оборудования

Реализация контроля высокой скорости охлаждения увеличивает сложность печи для спекания. Это требует сложных систем управления тепловым режимом, способных быстро переключаться с поддержания высокой температуры на интенсивное отведение тепла.

Хотя это увеличивает первоначальные инвестиции в оборудование, это устраняет риск производства партий, которые проходят проверку размеров и плотности, но разрушаются при испытаниях на прочность в конструкционных применениях.

Сделайте правильный выбор для вашего проекта

Выбор оборудования для спекания должен основываться на конкретных показателях производительности, требуемых для вашего конечного применения.

- Если ваш основной фокус — геометрическая целостность и плотность: Стандартное вакуумное спекание (до ~1310°C) достаточно для удаления связующих веществ и достижения высокой плотности, но оно может не обеспечить максимальную твердость.

- Если ваш основной фокус — высокая твердость и прочность на растяжение: Вы должны отдать приоритет оборудованию с активным контролем высокой скорости охлаждения, чтобы обеспечить полное мартенситное превращение и эффективное осаждение ионов меди.

Освоение кривой охлаждения — это обязательный заключительный этап в раскрытии всего потенциала производительности нержавеющей стали 17-4 PH.

Сводная таблица:

| Функция | Важность для спекания 17-4 PH | Влияние на конечный продукт |

|---|---|---|

| Мартенситное превращение | Инициирует фазовое превращение из аустенита в мартенсит | Создает микроструктурную основу |

| Осаждение ионов меди | Обеспечивает искажение решетки в металлической матрице | Увеличивает твердость и сопротивление нагрузке |

| Контроль высокой скорости охлаждения | Обеспечивает полное превращение и контроль зерна | Предотвращает получение мягких деталей и конструктивные отказы |

| Управление тепловым режимом | Быстро переключается с 1310°C на отвод тепла | Гарантирует воспроизводимые механические свойства |

Раскройте максимальную производительность ваших компонентов из 17-4 PH

Не позволяйте медленному циклу охлаждения ставить под угрозу целостность вашего материала. Достижение высокой плотности — это только первый шаг; точное охлаждение определяет прочность и долговечность вашей детали.

KINTEK предлагает передовые решения для спекания, подкрепленные экспертными исследованиями и разработками, а также производством. Наши системы, включая муфельные, трубчатые, роторные, вакуумные и CVD-печи, полностью настраиваются для обеспечения точного контроля высокой скорости охлаждения, необходимого для ваших уникальных металлургических потребностей.

Свяжитесь с KINTEK сегодня, чтобы узнать, как наши специализированные высокотемпературные лабораторные печи могут оптимизировать ваш процесс спекания и гарантировать, что ваши детали из 17-4 PH соответствуют самым высоким стандартам производительности.

Визуальное руководство

Ссылки

- Development of 17-4 PH Stainless Steel for Low-Power Selective Laser Sintering. DOI: 10.3390/ma18020447

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

Люди также спрашивают

- Почему для предварительной обработки необходимо промышленное сушильное и дробильное оборудование? Оптимизация химических реакций

- Каковы недостатки холодного прессования и спекания? Более высокая пористость и более слабые механические свойства

- Какова основная функция электрической печи в плавлении PBG? Экспертное руководство по термической однородности

- Какие экспериментальные условия обеспечивает высокотемпературный реактор с неподвижным слоем непрерывного потока для Zn-Cr катализаторов?

- Какова основная цель непрерывной подачи высокочистого аргона? 4 критические роли в солнечном пиролизе

- Какую роль играет стадия кипячения при высокой температуре в процессе преобразования рисовой шелухи в диоксид кремния? Увеличьте выход экстракции

- Какую роль играет система защиты азотным занавесом при сварке медных труб? Обеспечение максимальной целостности соединения

- Какова функция быстрой закалки после высокотемпературной термообработки? Контроль микроструктуры микросплава AlSi10Mg