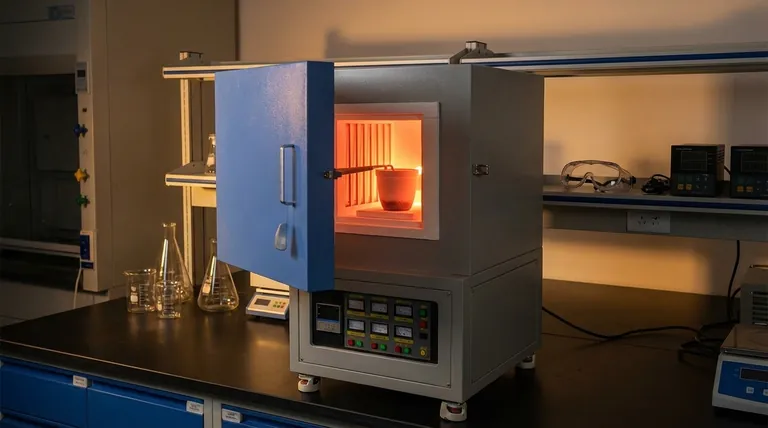

Основная функция промышленной электрической печи при подготовке фосфатного стекла (PBG) заключается в обеспечении строго контролируемой термической среды, которая способствует специфическим химическим и физическим переходам. Она не просто расплавляет материал; она выполняет многоступенчатый температурный профиль, предназначенный для очистки сырьевой смеси и обеспечения полной химической однородности за счет конвекции.

Электрическая печь действует как прецизионный реактор. Ее роль выходит за рамки сжижения и включает критическое удаление летучих примесей и механическое перемешивание компонентов посредством тепловых потоков, обеспечивая однородность и отсутствие дефектов в конечном стекле.

Двухступенчатая стратегия термической обработки

Чтобы понять функцию печи, необходимо рассмотреть конкретный температурный профиль, который она выполняет. Процесс отличается от простого нагрева; это поэтапная операция.

Этап 1: Удаление летучих веществ и очистка

Печь обычно нацелена на начальное плато 500 °C.

При этой конкретной температуре основное внимание уделяется не плавлению кремнеземной или фосфатной сетки, а очистке.

Тепло вызывает выделение летучих побочных продуктов, в частности аммиака и воды, из сырья. Эта фаза "дегазации" жизненно важна для предотвращения образования пузырьков или структурных дефектов в конечном стекле.

Этап 2: Высокотемпературное плавление

После удаления летучих веществ печь повышает температуру до 1000 °C.

Материал выдерживается при этой пиковой температуре в течение определенного времени, обычно 60 минут.

Этот устойчивый нагрев обеспечивает полный переход сырьевой смеси из твердого состояния в жидкое, разрушая кристаллические структуры ингредиентов.

Достижение однородности за счет конвекции

Функция печи включает как перемешивание, так и нагрев.

Поддерживая высокие температуры, печь способствует тепловой конвекции в тигле.

Эти естественные потоки в расплавленной жидкости физически перемешивают химические компоненты, обеспечивая равномерное распределение добавок по всей стеклянной матрице.

Критические ограничения процесса

Хотя печь является надежным инструментом, качество выходного продукта зависит от соблюдения конкретных ограничений процесса.

Необходимость времени выдержки

Нельзя просто достичь 1000 °C и сразу же охладить стекло.

60-минутное время выдержки является обязательным условием, необходимым для того, чтобы тепловая конвекция выполнила свою работу.

Сокращение этого интервала приводит к "полосатому" или размытому стеклу, где химический состав варьируется от одного миллиметра к другому.

Риски поэтапного нагрева

Скорость подъема температуры между 500 °C и 1000 °C должна тщательно контролироваться.

Если печь проходит этап 500 °C до полной эвакуации аммиака и воды, эти газы оказываются запертыми в вязком расплаве.

Это приводит к образованию постоянных включений и пузырьков, которые разрушают оптическую и структурную целостность PBG.

Сделайте правильный выбор для вашей цели

При настройке протоколов печи для фосфатного стекла ваши приоритеты определяют управление процессом.

- Если ваш основной фокус — оптическая прозрачность: Уделите приоритетное внимание продолжительности и стабильности этапа 500 °C, чтобы обеспечить полное удаление воды и аммиака перед началом плавления.

- Если ваш основной фокус — структурная однородность: Убедитесь, что вы строго соблюдаете 60-минутную выдержку при 1000 °C, чтобы максимизировать эффекты перемешивания за счет тепловой конвекции.

Успех в подготовке PBG зависит от отношения к печи не просто как к нагревателю, а как к инструменту для точного химического управления.

Сводная таблица:

| Фаза процесса | Температура | Продолжительность | Основная функция |

|---|---|---|---|

| Очистка | 500 °C | До дегазации | Удаление летучих аммиака и воды |

| Плавление | 1000 °C | Переход | Полное сжижение сырьевой смеси |

| Гомогенизация | 1000 °C | 60 минут | Перемешивание за счет конвективных потоков тепла |

Улучшите свою обработку материалов с KINTEK

Точный контроль температуры — это разница между дефектным стеклом и высокоэффективной фосфатной матрицей. KINTEK предоставляет передовые технологии нагрева, необходимые для строгого производства PBG.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем. Наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными требованиями к времени выдержки и поэтапному нагреву.

Готовы оптимизировать свои протоколы плавления стекла? Свяжитесь с нами сегодня, чтобы найти ваше индивидуальное решение для печи!

Ссылки

- Ragab Mahani, Ahlam M. Fathi. Electrical, optical, and electrochemical performances of phosphate-glasses-doped with ZnO and CuO and their composite with polyaniline. DOI: 10.1038/s41598-023-51065-5

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

Люди также спрашивают

- Каковы недостатки зубной керамики? Взвешиваем стоимость, прочность и эстетику

- Почему всю систему необходимо поддерживать при высокой температуре во время процесса заполнения натриевого теплового аккумулятора?

- Как термическая обработка при 500°C влияет на сплавы с памятью формы Ni-Ti? Оптимизация производительности и однородности материала

- Почему для пропитки биомассы углеродом необходима сушильная печь с постоянной температурой? Оптимизация структуры материала

- Как двигатель с регулируемой скоростью в автоклаве высокого давления влияет на выход глюкозы из крахмала?

- Почему для получения биоугля из рисовой шелухи используется медленная скорость нагрева? Оптимизация структуры пор и адсорбционной способности

- Почему для сушки банановых ломтиков требуется промышленная конвекционная сушильная печь? Обеспечьте точность и питательное качество

- Какова функция лабораторной вакуумной сушильной печи для Fe-N-C катализаторов? Сохранение нанопористой структуры