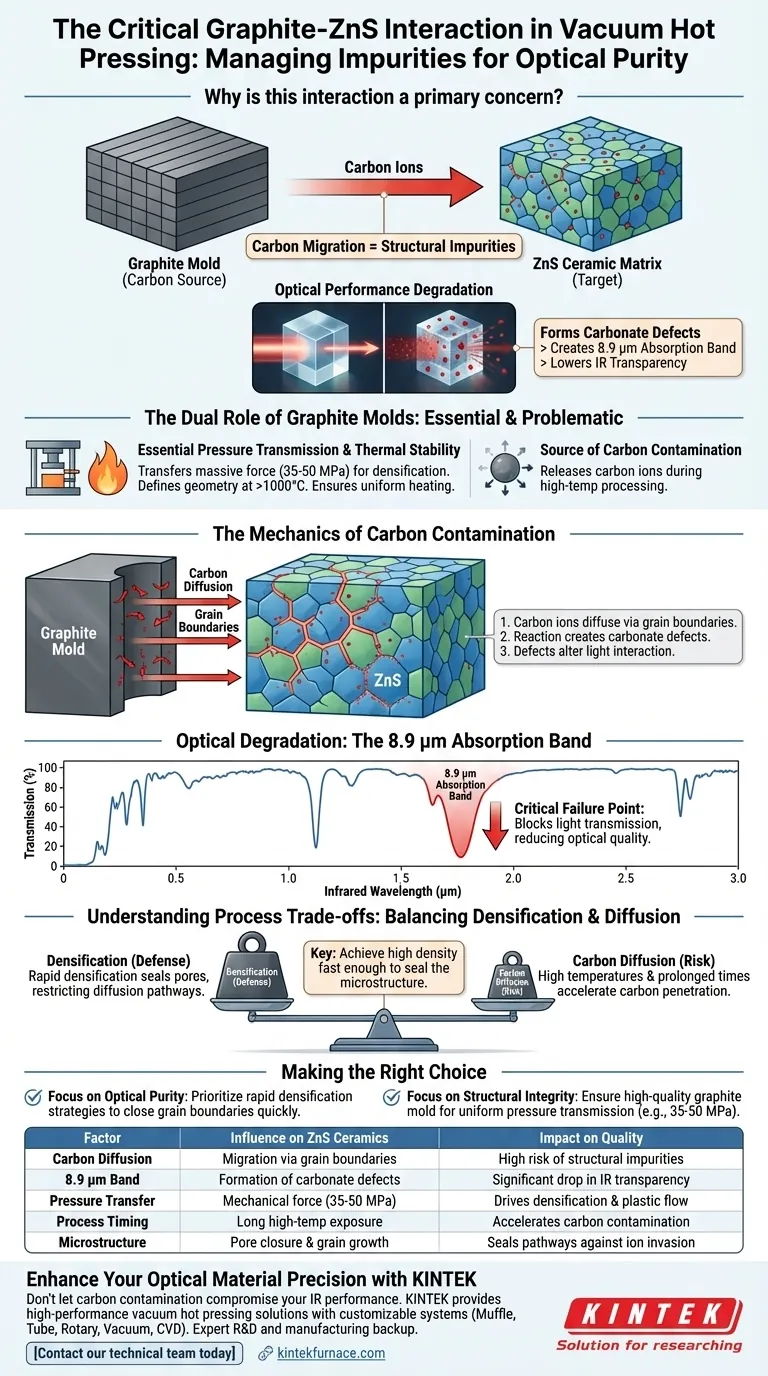

Взаимодействие между графитовыми формами и керамикой из сульфида цинка (ZnS) является основной проблемой, поскольку оно вносит структурные примеси, ухудшающие оптические характеристики. В условиях высоких температур вакуумного горячего прессования графитовая форма выступает в качестве источника углерода. Ионы углерода мигрируют из формы в керамическую матрицу, создавая специфические дефекты, которые нарушают прозрачность материала в инфракрасном спектре.

Основная проблема заключается в том, что ионы углерода из графитовой формы диффундируют в керамику ZnS через границы зерен во время спекания. Это приводит к образованию карбонатных дефектов, которые создают специфическую полосу поглощения в инфракрасном диапазоне на длине волны 8,9 мкм, напрямую снижая оптическое качество конечного продукта.

Двойная роль графитовых форм

Чтобы понять риск, необходимо сначала понять, почему графит используется, несмотря на потенциальное загрязнение.

Важная передача давления

Графитовые формы — это не просто контейнеры; они являются активными средами для передачи давления. Они должны равномерно передавать огромное гидравлическое усилие (часто до 50 МПа) на порошок ZnS. Это механическое давление является движущей силой перегруппировки частиц и пластической деформации, которые необходимы для уплотнения материала.

Термическая стабильность и геометрия

Графит выбирается из-за его способности сохранять структурную целостность и определять геометрию керамики при температурах выше 1000°C. Его высокая теплопроводность обеспечивает равномерный нагрев образца, что критически важно для стабильных свойств материала.

Механизм загрязнения углеродом

Хотя форма механически необходима, химически она представляет собой серьезную проблему на этапе спекания.

Диффузия через границы зерен

При высоких температурах обработки графитовая форма выделяет ионы углерода. Эти ионы не просто покрывают внешнюю поверхность; они диффундируют в тело керамики.

Основным путем этого проникновения являются границы зерен структуры ZnS. Эти границы действуют как «магистрали» для проникновения примесей глубоко в матрицу материала.

Образование карбонатных дефектов

Как только ионы углерода мигрируют в керамику, они вступают в химическую реакцию в структуре. Эта реакция приводит к образованию карбонатных дефектов. Это не инертные включения; они изменяют фундаментальное взаимодействие между материалом и светом.

Оптическая деградация и потеря производительности

Следствием этого взаимодействия является измеримое снижение полезности керамики, особенно для оптических применений.

Полоса поглощения 8,9 мкм

Наиболее специфичным и разрушительным результатом диффузии углерода является создание отчетливой полосы поглощения в инфракрасном диапазоне на длине волны 8,9 мкм.

Снижение пропускания

Для керамики ZnS, которая обычно ценится за свою инфракрасную прозрачность, эта полоса поглощения является критической точкой отказа. Она блокирует пропускание света на этой конкретной длине волны, снижая общую оптическую производительность и эффективность компонента.

Понимание компромиссов процесса

Управление этим взаимодействием требует баланса между необходимостью уплотнения и риском загрязнения.

Защита от уплотнения

Достижение плотной микроструктуры является основной защитой от загрязнения углеродом. По мере уплотнения материала и закрытия пор пути (границы зерен), доступные для диффузии углерода, ограничиваются.

Дилемма времени

Существует тонкий компромисс в управлении процессом. Высокие температуры и длительное время способствуют лучшему уплотнению (удалению микропор). Однако те же условия ускоряют диффузию углерода из формы.

Управление ростом зерен

Если зерна становятся слишком крупными или процесс не контролируется, границы зерен остаются доступными в течение более длительного времени, увеличивая глубину проникновения углерода. Управление процессом должно быть сосредоточено на контроле роста зерен для эффективного подавления этого эффекта диффузии.

Сделайте правильный выбор для вашей цели

Чтобы снизить риски, связанные с взаимодействием графита и керамики, сосредоточьтесь на следующих параметрах:

- Если ваш основной фокус — оптическая чистота: Приоритезируйте стратегии быстрого уплотнения для быстрого закрытия границ зерен, блокируя физические пути диффузии углерода.

- Если ваш основной фокус — структурная целостность: Обеспечьте высокое качество графитовой формы для поддержания равномерной передачи давления (например, 35-50 МПа), которая способствует пластической деформации, необходимой для устранения пустот.

В конечном итоге, успех вакуумного горячего прессования ZnS зависит от достижения высокой плотности достаточно быстро, чтобы запечатать микроструктуру до того, как ионы углерода смогут нарушить оптическую решетку.

Сводная таблица:

| Фактор | Влияние на керамику ZnS | Влияние на качество |

|---|---|---|

| Диффузия углерода | Миграция через границы зерен | Высокий риск структурных примесей |

| Полоса 8,9 мкм | Образование карбонатных дефектов | Значительное снижение ИК-прозрачности |

| Передача давления | Механическое усилие (35-50 МПа) | Способствует уплотнению и пластической деформации |

| Время процесса | Длительное воздействие высоких температур | Ускоряет загрязнение углеродом |

| Микроструктура | Закрытие пор и рост зерен | Запечатывает пути против вторжения ионов |

Повысьте точность ваших оптических материалов с KINTEK

Не позволяйте загрязнению углеродом ухудшить ваши ИК-характеристики. KINTEK предлагает высокопроизводительные решения для вакуумного горячего прессования, подкрепленные экспертными исследованиями и разработками и производством. Наши прецизионные системы Muffle, Tube, Rotary, Vacuum и CVD полностью настраиваемы, чтобы помочь вам управлять тонким балансом температуры, давления и чистоты материалов.

Готовы оптимизировать производство сульфида цинка? Свяжитесь с нашей технической командой сегодня, чтобы узнать, как наши передовые лабораторные печи могут удовлетворить ваши уникальные потребности в материалах.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Какова роль вакуумных горячих прессов в научно-исследовательских лабораториях? Откройте для себя инновации материалов нового поколения

- Какие критические условия окружающей среды обеспечивает печь для вакуумного горячего прессования? Оптимизация композитов медь-MoS2-Mo

- Почему в установке горячего прессования для металлического стекла требуется среда высокого вакуума? Обеспечение чистоты и плотности

- Какие компоненты используются в печах горячего прессования для создания давления? Основные детали для точного высокотемпературного сжатия

- Каковы основные преимущества спекания в условиях высокого вакуума и горячего прессования для керамики Al2O3/TiC? Достижение плотности, близкой к теоретической

- Почему высокопрочные графитовые формы предпочтительны для вакуумного горячего прессования спекания композитов Al-Si/графит?

- Какова функция этапа удаления связующего при низком давлении в вакуумной горячей прессе? Обеспечение выравнивания и целостности волокон SiC

- Как вакуумно-горячий пресс улучшает свойства материалов? Достижение превосходной прочности и чистоты