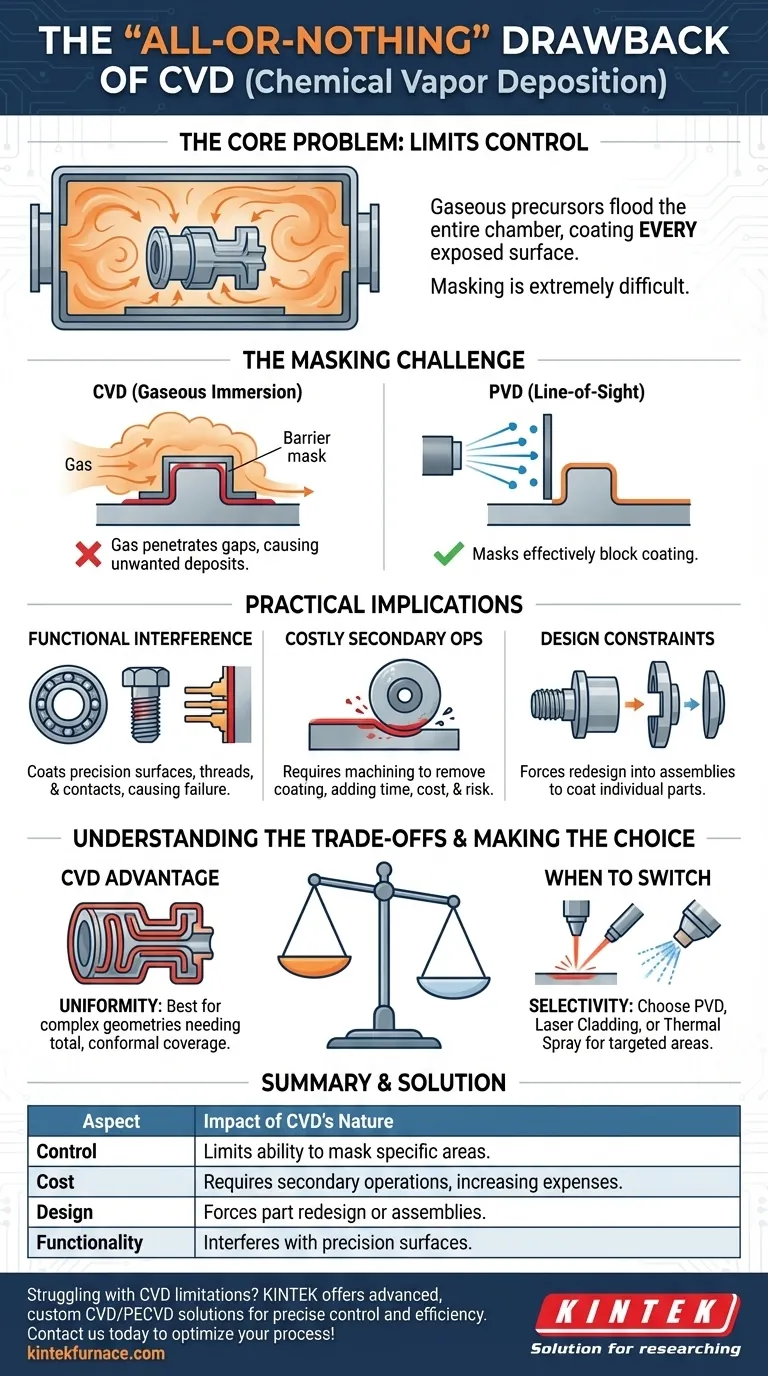

По своей сути, принцип «все или ничего» химического осаждения из паровой фазы (ХВО) является недостатком, поскольку он принципиально ограничивает контроль. Процесс разработан таким образом, чтобы заполнить реакционную камеру газообразными прекурсорами, которые наносят однородное покрытие на каждую открытую поверхность. Это чрезвычайно затрудняет маскирование или защиту определенных участков, ограничивая его использование в приложениях, где только часть компонента требует свойств покрытия.

Основная проблема поведения ХВО по принципу «все или ничего» заключается в крайней сложности эффективного маскирования деталей в газообразной среде. Это делает его непрактичным для компонентов, которые требуют как покрытых, так и непокрытых функциональных поверхностей для правильной работы.

Проблема: Маскирование в газообразной среде

Чтобы понять, почему выборочное нанесение покрытия настолько затруднено, необходимо сначала понять сам процесс ХВО. Это не похоже на покраску жидкостью или порошком, которую можно заблокировать простой лентой или приспособлениями.

Как ХВО обеспечивает полное покрытие

Процесс ХВО включает нагрев подложки (детали, подлежащей покрытию) внутри вакуумной камеры. Затем вводятся летучие газообразные прекурсоры, которые реагируют и разлагаются на горячих поверхностях, образуя твердую тонкую пленку.

Поскольку компонент погружен в этот реактивный газ, покрытие наносится на каждую поверхность, до которой может добраться газ, включая сложные внутренние геометрии, поднутрения и глухие отверстия. Эта способность создавать идеально конформный и однородный слой является одним из величайших преимуществ ХВО.

Почему обычное маскирование не работает

Это газовое погружение также является источником недостатка. Газы-прекурсоры могут легко проникать в мельчайшие зазоры, просачиваясь под края традиционных масок.

В отличие от процесса прямой видимости, такого как распыление, вы не можете просто заблокировать область. Газ будет обходить любой барьер, делая большинство простых методов маскирования неэффективными и приводя к нежелательному осаждению покрытия.

Практические последствия неконтролируемого нанесения покрытия

Когда конструкция требует как покрытых, так и непокрытых поверхностей на одной детали, принцип «все или ничего» ХВО создает значительные инженерные и стоимостные проблемы.

Вмешательство в функциональность

Многие компоненты имеют области, которые должны оставаться непокрытыми для функционирования. Покрытие, каким бы тонким оно ни было, может быть вредным для:

- Поверхностей с прецизионной посадкой, таких как шейки подшипников.

- Резьбовых отверстий, где допуски критически важны.

- Электрических контактных точек, требующих проводимости.

Нежелательное покрытие в этих областях может привести к отказу детали, потребовать дорогостоящей переработки или сделать компонент непригодным для использования.

Необходимость вторичных операций

Наиболее распространенным решением является покрытие всей детали, а затем использование вторичного процесса, такого как шлифовка или прецизионная механическая обработка, для удаления покрытия с тех участков, где оно нежелательно.

Этот подход значительно увеличивает время и стоимость производства и создает риск повреждения детали или желаемого покрытия во время процесса удаления.

Ограничения на проектирование деталей

Это ограничение вынуждает инженеров проектировать с учетом процесса. Одна сложная деталь, которая требует частичного покрытия, возможно, должна быть переработана как многодетальная сборка.

Каждая деталь может быть покрыта индивидуально, а затем собрана, что усложняет этапы производства, инвентаризации и сборки.

Понимание компромиссов

Характеристика «все или ничего» является недостатком только тогда, когда целью является частичное покрытие. Во многих случаях эта же характеристика является явным преимуществом.

Однородность как ключевое преимущество

Когда необходимо покрыть весь компонент, особенно тот, что имеет сложную форму или внутренние каналы, ХВО часто является лучшим выбором. Его способность создавать абсолютно однородный слой не имеет себе равных среди многих других методов.

Сравнение с процессами прямой видимости

Процессы, такие как физическое осаждение из паровой фазы (ФОП), являются процессами «прямой видимости», что означает, что материал покрытия движется по прямой линии от источника к подложке.

Это значительно упрощает маскирование и частичное покрытие при ФОП. Однако это также очень затрудняет покрытие сложных геометрических форм, внутренних отверстий или «затененной» стороны детали без сложного вращения и приспособлений.

Другие ограничения ХВО, которые следует учитывать

Помимо маскирования, другие факторы могут сделать ХВО непригодным. Процесс часто требует высоких температур, которые могут повредить или деформировать чувствительные подложки. Размер компонента также ограничен размерами реакционной камеры.

Правильный выбор для вашего применения

Решение об использовании ХВО должно основываться на функциональных требованиях вашего компонента и геометрии, которую необходимо покрыть.

- Если ваша основная задача — покрыть весь компонент высокооднородным, конформным слоем: ХВО — отличный выбор, поскольку его принцип «все или ничего» становится значительным преимуществом.

- Если ваша основная задача — покрыть только определенную, целевую область детали: Вам следует рассмотреть альтернативы, такие как ФОП, лазерная наплавка или термическое напыление, поскольку сложность и стоимость маскирования делают ХВО непрактичным.

- Если ваш компонент требует как покрытых, так и непокрытых поверхностей и не может быть легко разобран: Внимательно взвесьте стоимость и риск вторичной механической обработки для удаления нежелательного покрытия ХВО по сравнению с использованием другого, более селективного процесса.

Понимая, что величайшая сила ХВО также является источником его основного ограничения, вы можете выбрать наиболее эффективную и экономичную стратегию нанесения покрытия для вашего проекта.

Сводная таблица:

| Аспект | Влияние принципа «все или ничего» ХВО |

|---|---|

| Контроль | Ограничивает возможность маскирования определенных участков, что приводит к однородному покрытию всех открытых поверхностей |

| Стоимость | Требует вторичных операций, таких как механическая обработка для удаления нежелательных покрытий, увеличивая расходы |

| Дизайн | Вынуждает перепроектировать детали или использовать многодетальные сборки для нужд частичного покрытия |

| Функциональность | Может мешать прецизионным поверхностям, резьбе или электрическим контактам |

| Альтернативы | ФОП, лазерная наплавка или термическое напыление предлагают лучшую избирательность для целевого нанесения покрытия |

Столкнулись с ограничениями ХВО в вашей лаборатории? В KINTEK мы специализируемся на передовых высокотемпературных печных решениях, включая системы ХВО/ОХВО, для преодоления этих проблем. Используя наши исключительные научно-исследовательские разработки и собственное производство, мы предлагаем глубокую индивидуализацию для удовлетворения ваших уникальных экспериментальных потребностей, обеспечивая точный контроль и эффективность. Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как наши муфельные, трубчатые, роторные, вакуумные и атмосферные печи могут оптимизировать ваши процессы нанесения покрытий и снизить затраты!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какую роль играют системы спекания в трубчатых печах CVD в синтезе 2D-материалов? Обеспечение высококачественного роста атомных слоев

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Какие отрасли и области исследований выигрывают от использования систем спекания в трубчатых печах ХОН для 2D-материалов? Откройте для себя инновации технологий следующего поколения

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории