Предварительный нагрев металлической формы до 660 °C является критически важной мерой контроля процесса, предназначенной для управления временем затвердевания и обеспечения металлургической целостности. Поддерживая температуру формы вблизи точки плавления алюминия, вы предотвращаете немедленное застывание расплавленного металла при контакте, создавая необходимую термическую среду для химической реакции, а не простого физического соединения.

Создание прочного композита Al/Cu требует большего, чем физическая близость; оно требует химического связывания. Предварительный нагрев формы является критическим фактором, который задерживает затвердевание достаточно долго, чтобы инициировать реакцию диффузии в твердо-жидкой фазе на границе раздела.

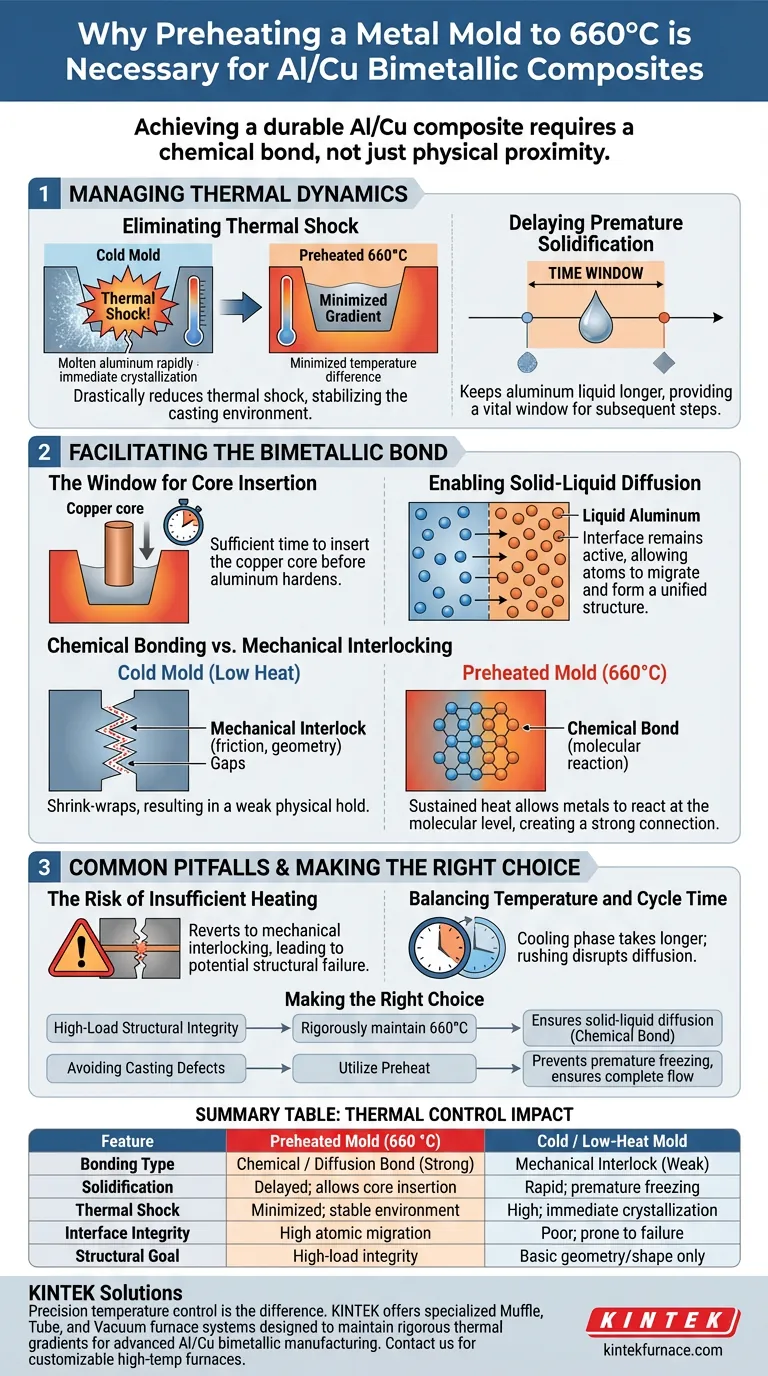

Управление тепловой динамикой

Устранение термического шока

Когда расплавленный алюминий контактирует с холодной формой, разница температур вызывает быстрое охлаждение и немедленную кристаллизацию на стенках формы.

Предварительный нагрев формы до 660 °C значительно снижает этот термический шок. Он обеспечивает минимизацию температурного градиента между расплавом и формой, стабилизируя литейную среду.

Задержка преждевременного затвердевания

Основная цель такой высокой температуры предварительного нагрева — поддерживать алюминий в жидком состоянии в течение более длительного времени.

Если алюминий затвердеет слишком быстро, процесс литья завершится до того, как структура композита сможет должным образом сформироваться. Эта задержка обеспечивает жизненно важное временное окно для последующих этапов обработки.

Облегчение биметаллического связывания

Окно для вставки сердечника

Производство этих композитов часто включает в себя вставку медного сердечника в расплав алюминия.

Поскольку предварительно нагретая форма задерживает затвердевание, существует достаточно времени для вставки твердого медного сердечника до того, как алюминий затвердеет вокруг него. Без этой задержки вставка была бы физически невозможна или привела бы к значительным дефектам.

Обеспечение диффузии в твердо-жидкой фазе

Самая важная причина предварительного нагрева — обеспечение диффузии между твердой медью и жидким алюминием.

При температуре 660 °C граница раздела между двумя металлами остается активной, позволяя атомам перемещаться через границу. Это движение атомов необходимо для формирования единой структуры.

Химическое связывание против механического сцепления

Без предварительного нагрева алюминий обжимает медь, что приводит к механическому сцеплению. Это слабое физическое удержание, основанное на трении и геометрии.

Предварительный нагрев способствует химическому связыванию. Поддерживаемое тепло позволяет металлам реагировать на молекулярном уровне, создавая значительно более прочное и надежное соединение.

Распространенные ошибки, которых следует избегать

Риск недостаточного нагрева

Если температура формы значительно ниже 660 °C, процесс сводится к механическому сцеплению.

Вы можете получить отливку, которая выглядит правильно, но граница раздела будет лишена химической непрерывности, что приведет к возможному структурному разрушению при нагрузке или термическом циклировании.

Баланс температуры и времени цикла

Хотя высокие температуры необходимы для связывания, они фундаментально изменяют производственный цикл.

Операторы должны учитывать тот факт, что фаза охлаждения займет больше времени. Попытка ускорить охлаждение после вставки может нарушить процесс диффузии, который вы стремились установить.

Сделайте правильный выбор для своей цели

Чтобы оптимизировать производственный процесс, согласуйте управление температурой с вашими конкретными требованиями к структуре:

- Если ваш основной фокус — прочность конструкции при высоких нагрузках: тщательно поддерживайте температуру формы на уровне 660 °C, чтобы обеспечить диффузию в твердо-жидкой фазе, необходимую для истинного химического связывания.

- Если ваш основной фокус — предотвращение дефектов литья: используйте предварительный нагрев для предотвращения преждевременного застывания, гарантируя, что алюминий полностью обтекает медный сердечник без зазоров.

Рассматривая температуру как активный ингредиент в процессе связывания, вы превращаете простое литье в высокопроизводительный композит.

Сводная таблица:

| Характеристика | Форма с предварительным нагревом (660 °C) | Холодная / низкотемпературная форма |

|---|---|---|

| Тип связывания | Химическое / диффузионное связывание (прочное) | Механическое сцепление (слабое) |

| Затвердевание | Задержанное; позволяет вставлять сердечник | Быстрое; преждевременное застывание |

| Термический шок | Минимизирован; стабильная среда | Высокий; немедленная кристаллизация |

| Целостность границы раздела | Высокая миграция атомов | Низкая; склонность к структурному разрушению |

| Структурная цель | Целостность при высоких нагрузках | Только базовая геометрия/форма |

Точный контроль температуры — это разница между слабым механическим соединением и высокопроизводительным химическим связыванием. Опираясь на экспертные исследования и разработки, а также производственный опыт, KINTEK предлагает специализированные муфельные, трубчатые и вакуумные печи, разработанные для поддержания строгих температурных градиентов, необходимых для передового производства биметаллических Al/Cu. Независимо от того, нужна ли вам стандартная установка или настраиваемая высокотемпературная печь, адаптированная к вашим уникальным потребностям в литье, наши технологии гарантируют, что ваши материалы достигнут максимальной структурной целостности. Свяжитесь с KINTEK сегодня, чтобы модернизировать возможности термической обработки вашей лаборатории!

Визуальное руководство

Ссылки

- Shima Ahmadzadeh Salout, S.M.H. Mirbagheri. Microstructural and mechanical characterization of Al/Cu interface in a bimetallic composite produced by compound casting. DOI: 10.1038/s41598-024-57849-7

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какова функция алюминиевой фольги в экспериментах по горению кожи? Оптимизация тепловой изоляции и точности

- Почему точный контроль скорости нагрева и охлаждения необходим для легированной железом церии? Оптимизируйте производительность вашего катализатора

- Почему баллоны с азотом и расходомеры необходимы при пиролизе биомассы? Контролируемая атмосфера для максимального выхода

- Как технологические параметры оборудования для литья с перемешиванием влияют на износостойкость композитов на основе алюминия?

- Какова функция лабораторной печи при переработке биомассы пальмы и агавы? Оптимизация стабилизации сегодня

- Какова цель двухэтапного процесса термообработки? Оптимизация стеклокерамических матриц на основе цирколита

- Каков механизм использования TeCl4 в качестве газообразного транспортного агента? Легко выращивайте монокристаллы с высокой целостностью

- Какова роль конвекционной печи с контролируемым горячим воздухом в определении химического состава сушеного йогурта?