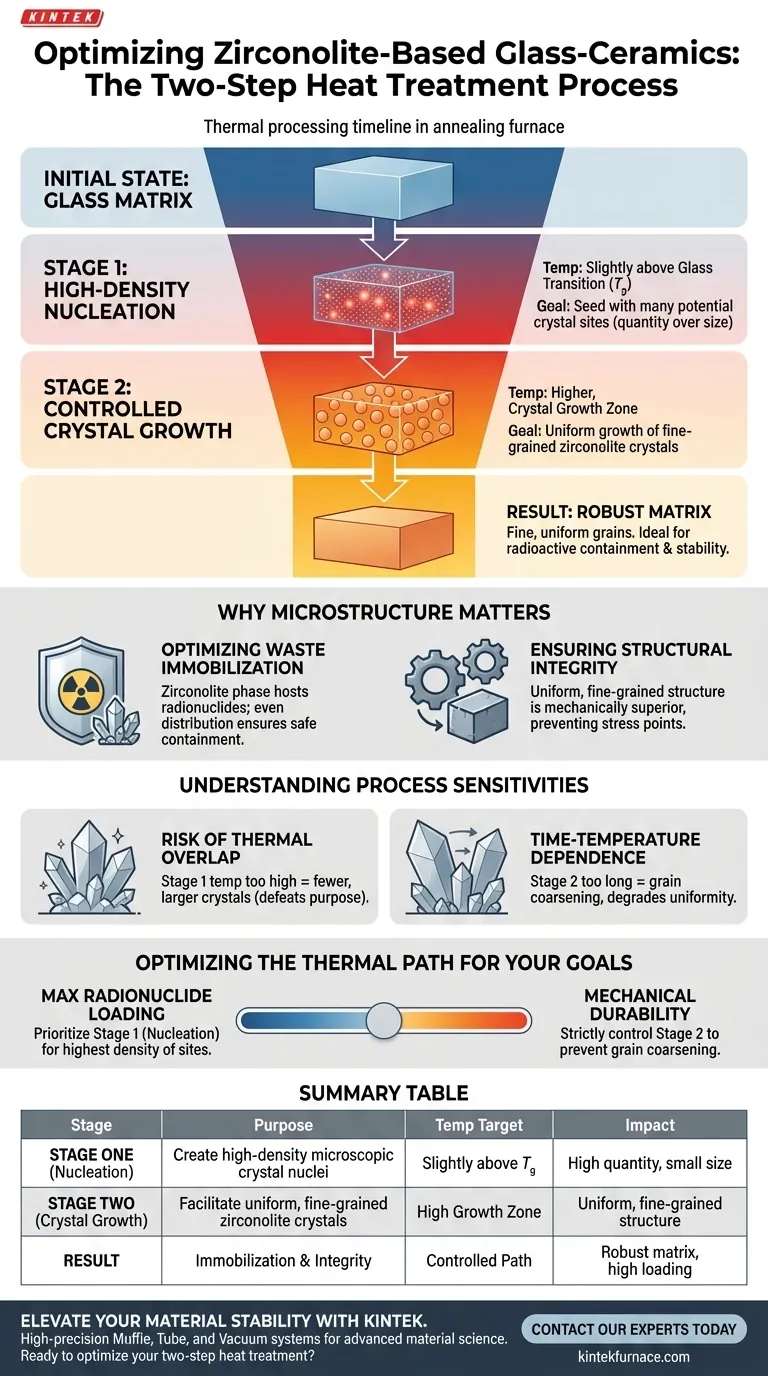

Основная цель двухэтапного процесса термообработки заключается в разделении механизма зародышеобразования и механизма роста кристаллов, что позволяет точно управлять микроструктурой материала. Первый этап включает выдержку при температуре немного выше температуры стеклования ($T_g$) для индукции зародышеобразования высокой плотности. Второй этап использует более высокие температуры для содействия равномерному росту кристаллов цирколита, создавая прочную матрицу для удержания радиоактивных веществ.

В идеале кристаллизация требует баланса между созданием новых кристаллических центров и ростом существующих. Разделяя их на две отдельные термические стадии, этот процесс гарантирует, что конечный материал будет состоять из мелких, однородных зерен, а не из крупных, неправильных кристаллов, которые могут поставить под угрозу стабильность.

Механика двухэтапного процесса

Этап первый: зародышеобразование высокой плотности

Первая фаза термообработки строго контролируется относительно температуры стеклования ($T_g$).

Выдерживая матрицу при температуре чуть выше $T_g$, процесс способствует образованию огромного количества микроскопических кристаллических зародышей.

На этом этапе важна не величина, а количество. Цель состоит в том, чтобы засеять стеклянную матрицу как можно большим количеством потенциальных кристаллических центров, не позволяя им немедленно расширяться.

Этап второй: контролируемый рост кристаллов

После установления плотности зародышей температура повышается до зоны роста кристаллов.

На этом втором этапе ранее образовавшиеся зародыши начинают расти в отдельные кристаллические зерна цирколита.

Поскольку зародыши образовались с высокой плотностью на первом этапе, рост на втором этапе приводит к образованию мелкозернистой микроструктуры, а не нескольких крупных, изолированных кристаллов.

Почему микроструктура важна для удержания

Оптимизация иммобилизации отходов

Конечная цель использования стеклокерамики на основе цирколита — безопасное удержание радиоактивных элементов.

Двухэтапный процесс обеспечивает равномерное распределение фазы цирколита — которая служит матрицей для радионуклидов — по всему материалу.

Обеспечение структурной целостности

Однородная, мелкозернистая структура механически превосходит грубую, неправильную.

Контролируя термический путь, инженеры предотвращают образование крупных кристаллов, которые могут создавать точки напряжения или снижать химическую стойкость матрицы.

Понимание чувствительности процесса

Риск теплового перекрытия

Основной компромисс в этом процессе — узкий запас погрешности в отношении контроля температуры.

Если температура на первом этапе будет слишком высокой, это может непреднамеренно вызвать рост кристаллов наряду с зародышеобразованием. Это приводит к меньшему количеству более крупных кристаллов, что сводит на нет цель двухэтапного подхода.

Зависимость от времени и температуры

Продолжительность выдержки так же важна, как и настройки температуры.

Слишком длительная выдержка на первом этапе не дает дополнительных преимуществ после достижения насыщения зародышеобразования, в то время как продление второго этапа может привести к созреванию Оствальда, когда более крупные кристаллы поглощают меньшие, ухудшая однородность микроструктуры.

Оптимизация термического пути для ваших целей

Чтобы добиться наилучших результатов при подготовке матриц на основе цирколита, учитывайте ваши конкретные требования к удержанию:

- Если ваш основной фокус — максимальная загрузка радионуклидов: Приоритезируйте первый этап (зародышеобразование), чтобы обеспечить максимально возможную плотность цирколитовых центров, способных поглощать элементы отходов.

- Если ваш основной фокус — механическая прочность: Строго контролируйте максимальную температуру и продолжительность второго этапа, чтобы предотвратить укрупнение зерен, что обеспечивает более прочную и устойчивую к растрескиванию матрицу.

Точное термическое управление — это разница между стандартным стекломатериалом и высокоэффективным барьером для ядерных отходов.

Сводная таблица:

| Этап | Назначение | Целевая температура | Влияние на микроструктуру |

|---|---|---|---|

| Этап первый | Зародышеобразование | Немного выше $T_g$ | Создает микроскопические кристаллические зародыши высокой плотности |

| Этап второй | Рост кристаллов | Зона высокого роста | Способствует равномерному росту мелких кристаллических зерен цирколита |

| Результат | Иммобилизация | Контролируемый термический путь | Обеспечивает структурную целостность и высокую загрузку радионуклидов |

Повысьте стабильность вашего материала с KINTEK

Достижение точного термического пути, необходимого для высокоэффективной стеклокерамики, требует бескомпромиссного контроля температуры. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает высокоточные муфельные, трубчатые и вакуумные системы — все полностью настраиваемые для удовлетворения строгих требований иммобилизации ядерных отходов и передовой материаловедения.

Готовы оптимизировать вашу двухэтапную термообработку? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное печное решение для вашей лаборатории.

Визуальное руководство

Ссылки

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- 1400℃ муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Каковы основные преимущества использования микроволнового реактора в процессе? Максимизируйте скорость и эффективность лабораторных испытаний

- Почему система предварительной обработки с вакуумным нагревом необходима для характеристики цеолитов? Обеспечение точных данных о структуре пор

- Какова цель использования вакуумной сушильной печи? Обеспечение безопасности и точности при испытании растворов

- Почему термогравиметрический анализ (ТГА) необходим для модифицированного твердого углерода? Оптимизация стабильности и состава

- Почему высокоточный расходомер является неотъемлемой частью исследований восстановления железной руды с использованием водяного пара?

- Каково влияние мощности микроволн на синтез 2D оксидов металлов? Освойте высокоскоростное производство материалов

- Каковы функции системы экспериментального программируемого повышения температуры? Исследование предварительного окисления угля

- Каковы примеры промышленных процессов нагрева при средних температурах? Эффективная оптимизация свойств материалов