Точный контроль скорости нагрева и охлаждения является определяющим фактором в обеспечении структурной целостности и химической активности легированных железом цериевых катализаторов. На заключительном этапе прокаливания при 600 °C необходимо использовать медленную, контролируемую скорость — в частности, 2 °C/мин — для снижения термического напряжения. Без этого регулирования материал подвержен чрезмерному спеканию и агломерации, что нарушает физическую архитектуру, необходимую для эффективного катализа.

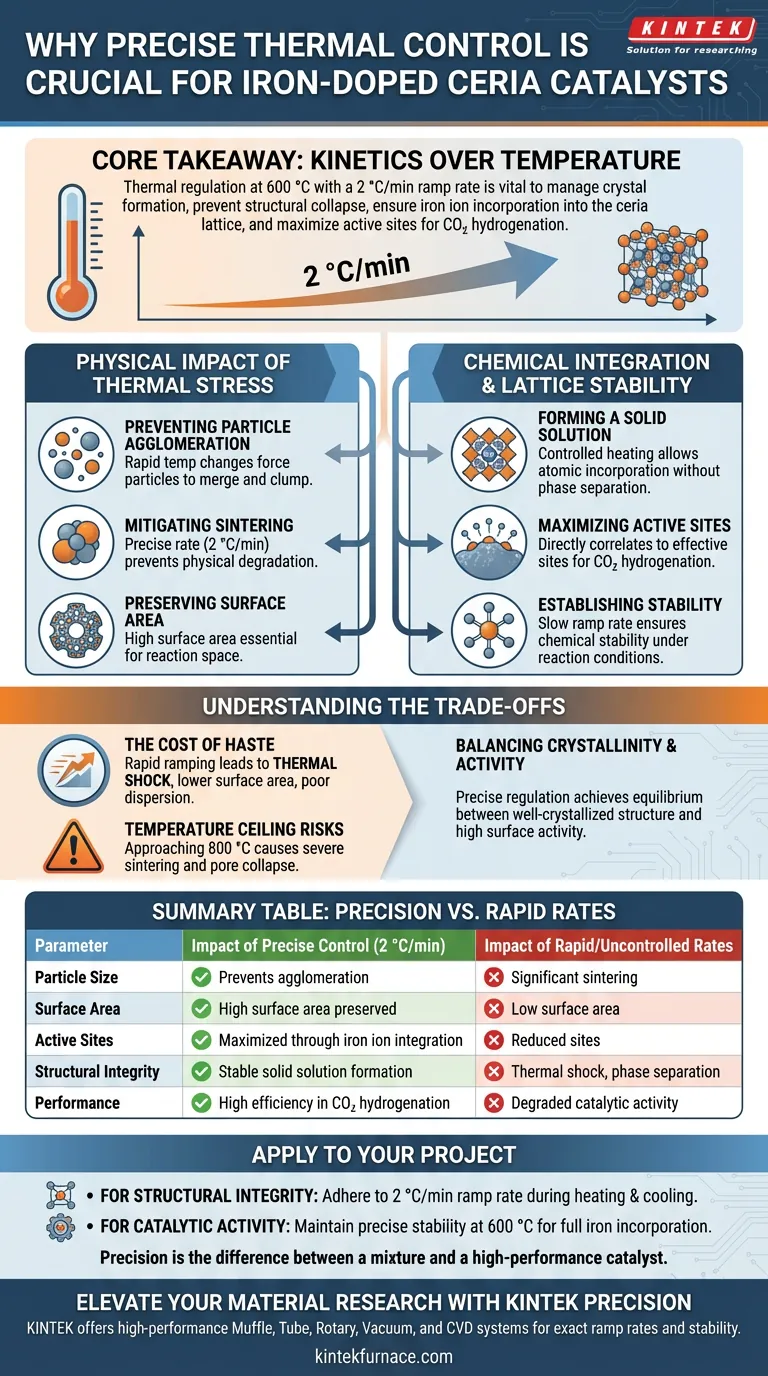

Основной вывод Термическое регулирование — это не просто достижение целевой температуры; это управление кинетикой кристаллизации для предотвращения структурного коллапса. Строго контролируя скорость подъема, вы обеспечиваете успешное включение ионов железа в решетку церия, создавая стабильный твердый раствор, который максимизирует активные центры для гидрирования углекислого газа.

Физическое воздействие термического напряжения

Предотвращение агломерации частиц

Быстрые изменения температуры вызывают значительное термическое напряжение в материале катализатора. Это напряжение заставляет частицы сливаться и сбиваться в комки, что называется агломерацией.

Снижение спекания

Когда частицы агломерируются, материал подвергается спеканию, фактически сплавляя отдельные частицы в более крупные массы. Применение точной скорости нагрева и охлаждения, например 2 °C/мин, сдерживает эту физическую деградацию.

Сохранение площади поверхности

Прямым следствием предотвращения спекания является сохранение удельной площади поверхности катализатора. Высокая площадь поверхности является обязательным условием для каталитической активности, поскольку она обеспечивает физическое пространство, необходимое для протекания химических реакций.

Химическая интеграция и стабильность решетки

Образование твердого раствора

Чтобы легированный железом церий функционировал должным образом, ионы железа должны быть интегрированы в кристаллическую структуру церия, образуя твердый раствор. Контролируемый нагрев обеспечивает необходимую термодинамическую среду для этого атомного включения без фазового разделения.

Максимизация активных центров

Образование этого твердого раствора напрямую коррелирует с количеством активных центров, доступных на катализаторе. Эти центры специально настроены для реакций гидрирования углекислого газа, что делает катализатор эффективным для предполагаемого применения.

Обеспечение стабильности

Медленная скорость подъема гарантирует, что взаимодействие между железом и решеткой церия химически стабильно. Это предотвращает деградацию или разделение активных компонентов во время последующего использования в условиях реакции.

Понимание компромиссов

Цена спешки

Ускорение скорости нагрева для экономии времени обработки является распространенной, но фатальной ошибкой при подготовке катализатора. Быстрый подъем приводит к "термическому шоку", который неизбежно приводит к снижению площади поверхности и плохому диспергированию активных частиц железа.

Риски температурного потолка

Хотя целевая температура для данного конкретного процесса составляет 600 °C, превышение этого предела может быть вредным. Как видно из общих принципов подготовки катализаторов, температуры, приближающиеся к 800 °C, часто приводят к сильному спеканию, коллапсу пор и уменьшению поверхностных кислородных вакансий.

Баланс между кристалличностью и активностью

Цель термической обработки — найти равновесие между хорошо закристаллизованной структурой и высокой поверхностной активностью. Точное регулирование температуры — единственный механизм, который позволяет достичь обоих одновременно, а не жертвовать одним ради другого.

Как применить это к вашему проекту

Чтобы обеспечить оптимальную производительность ваших легированных железом цериевых катализаторов, примените следующие параметры:

- Если ваш основной фокус — структурная целостность: Строго придерживайтесь скорости подъема 2 °C/мин как при нагреве, так и при охлаждении, чтобы минимизировать термическое напряжение и предотвратить агломерацию частиц.

- Если ваш основной фокус — каталитическая активность: поддерживайте точную температурную стабильность при 600 °C, чтобы гарантировать полное включение ионов железа в решетку церия для максимальной эффективности гидрирования.

Точность термической обработки — это разница между смесью оксидов и высокоэффективным катализатором.

Сводная таблица:

| Параметр | Влияние точного контроля (2 °C/мин) | Влияние быстрых/неконтролируемых скоростей |

|---|---|---|

| Размер частиц | Предотвращает агломерацию; сохраняет мелкие частицы | Значительное спекание и слипание частиц |

| Площадь поверхности | Сохраняется высокая площадь поверхности для реакций | Низкая площадь поверхности из-за структурного коллапса |

| Активные центры | Максимизируются за счет включения ионов железа | Уменьшение центров из-за плохого фазового диспергирования |

| Структурная целостность | Образование стабильного твердого раствора | Термический шок и фазовое разделение |

| Производительность | Высокая эффективность гидрирования CO2 | Сниженная каталитическая активность |

Улучшите ваши материаловедческие исследования с помощью прецизионного оборудования KINTEK

Не позволяйте термическому напряжению ставить под угрозу потенциал вашего катализатора. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, разработанные для обеспечения точных скоростей подъема, требуемых вашими исследованиями. Независимо от того, нужна ли вам стандартная установка или индивидуальная лабораторная печь для уникальных процессов легирования, мы обеспечиваем стабильность и контроль, необходимые для максимизации ваших активных центров.

Свяжитесь с KINTEK сегодня, чтобы получить индивидуальное решение

Визуальное руководство

Ссылки

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Почему важно выбрать правильный тип печи для термообработки? Повысьте эффективность и качество в вашей лаборатории или на производстве

- Почему реакционный сосуд высокого давления необходим для гидротермального синтеза ZnO/rGO? Достижение превосходной межфазной связи

- Почему вакуумный эксикатор необходим для изучения пористости геополимеров? Достижение точной характеристики материалов

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры

- Какова роль высокотемпературного оборудования для кальцинирования в приготовлении древесного угля из отработанных шин? Освойте пиролиз WTC

- Какова температура печи для спекания? От 1100°C до 2200°C+ для Вашего материала

- Каковы преимущества использования вакуумной сушильной печи для прекурсоров на углеродной бумаге? Максимизация производительности материала

- Какова роль прокаливания с использованием высокотемпературных печей в нисходящем синтезе ZnO-НЧ?