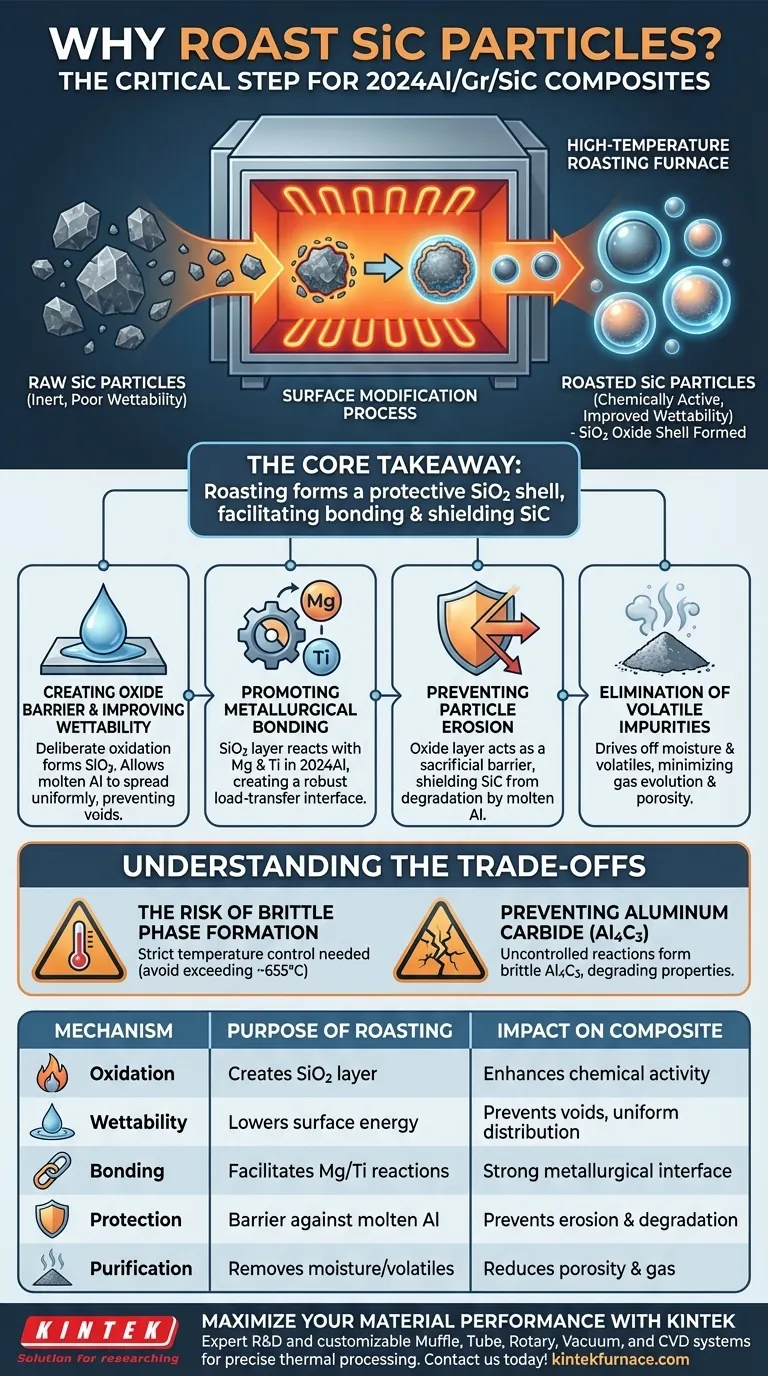

Обжиг частиц карбида кремния (SiC) является критически важным этапом модификации поверхности, предназначенным в первую очередь для образования когерентного слоя диоксида кремния (SiO2) на поверхности частиц. Эта высокотемпературная обработка превращает SiC из инертного, трудно смачиваемого керамического материала в химически активное армирующее волокно, готовое к интеграции в матрицу сплава алюминия 2024 года.

Ключевой вывод Сырые частицы SiC обладают плохой смачиваемостью и подвержены эрозии при контакте с расплавленным алюминием. Обжиг решает эту проблему, образуя защитную оксидную оболочку SiO2, которая способствует прочному металлургическому связыванию с легирующими элементами (такими как Mg и Ti), одновременно защищая SiC от деградации.

Механизмы модификации поверхности

Создание оксидного барьера

Основная функция обжига — целенаправленное окисление поверхности SiC. При воздействии на частицы высоких температур образуется тонкий, когерентный слой диоксида кремния (SiO2).

Улучшение смачиваемости

Расплавленный алюминий естественным образом не «смачивает» или плохо растекается по поверхности сырого карбида кремния. Образование слоя SiO2 фундаментально изменяет поверхностную энергию частицы. Это позволяет алюминиевой матрице равномерно растекаться по армирующему материалу, предотвращая образование пор и обеспечивая структурную целостность.

Укрепление интерфейса

Стимулирование металлургического связывания

Слой SiO2 — это не просто пассивное покрытие; он служит реакционным центром. Он обеспечивает химические реакции с определенными элементами в сплаве алюминия 2024 года, в частности с магнием (Mg) и титаном (Ti). Эти элементы реагируют с оксидным слоем, образуя прочный интерфейс металлургического связывания, который необходим для передачи нагрузки между мягкой матрицей и твердым армирующим материалом.

Предотвращение эрозии частиц

Без защиты частицы SiC могут подвергаться эрозии или деградации из-за прямого контакта с расплавленным алюминием. Оксидный слой действует как жертвенный или защитный барьер. Он предотвращает прямое воздействие агрессивного алюминиевого расплава на сердцевину SiC, сохраняя геометрию и механическую целостность армирующих частиц.

Удаление летучих примесей

Хотя основная цель — окисление, процесс нагрева выполняет вторичную очищающую функцию. Подобно процессам предварительного нагрева, используемым для других порошков, высокотемпературная обработка удаляет адсорбированную влагу и летучие примеси. Это минимизирует газовыделение во время фаз литья или спекания, которое в противном случае могло бы привести к пористости или разбрызгиванию.

Понимание компромиссов

Риск образования хрупких фаз

Хотя оксидный слой необходим, последующие температуры обработки должны строго контролироваться. Если температура во время подготовки композита (например, вакуумного горячего прессования) превысит критические пределы (обычно около 655°C) или будет выдержана слишком долго, алюминий может чрезмерно прореагировать.

Предотвращение образования карбида алюминия (Al4C3)

Цель — способствовать связыванию, а не полной деградации. Если межфазные реакции не контролируются, алюминий может реагировать с углеродом с образованием карбида алюминия (Al4C3). Это хрупкая, водорастворимая фаза, которая значительно ухудшает механические свойства и коррозионную стойкость конечного композита. Обжиг с образованием оксидного слоя помогает регулировать эту реакцию, но точный контроль температуры остается важным.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать производительность вашего композита 2024Al/Gr/SiC, согласуйте параметры обработки с этими целями:

- Если ваш основной фокус — прочность интерфейса: Убедитесь, что время и температура обжига достаточны для создания непрерывного слоя SiO2, способствующего реакции с Mg и Ti для максимальной передачи нагрузки.

- Если ваш основной фокус — целостность микроструктуры: Используйте этап нагрева для тщательной дегидратации порошка, предотвращая газовую пористость, которая ухудшает плотность матрицы.

- Если ваш основной фокус — долговечность материала: Полагайтесь на оксидный слой для защиты SiC от эрозии, но строго контролируйте последующие температуры спекания, чтобы избежать образования хрупкого Al4C3.

Резюме: Обжиг — это не просто очистка частиц; это активный инженерный шаг, который создает химический мост, необходимый для того, чтобы алюминий и SiC функционировали как единый композит.

Сводная таблица:

| Механизм | Цель обжига частиц SiC | Влияние на качество композита |

|---|---|---|

| Окисление | Создает когерентный поверхностный слой SiO2 | Повышает химическую активность инертного SiC |

| Смачиваемость | Снижает поверхностную энергию для расплавленного алюминия | Предотвращает образование пор и обеспечивает равномерное распределение |

| Связывание | Способствует реакциям с Mg и Ti | Создает прочный металлургический интерфейс для передачи нагрузки |

| Защита | Действует как барьер против воздействия расплавленного Al | Предотвращает эрозию частиц и деградацию структуры |

| Очистка | Удаляет влагу и летучие примеси | Снижает пористость и газовыделение во время литья |

Максимизируйте производительность вашего материала с KINTEK

Точный контроль интерфейса в композитах 2024Al/Gr/SiC начинается с правильной термической обработки. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает полный спектр систем муфельных, трубчатых, роторных, вакуумных и CVD, а также других лабораторных высокотемпературных печей, все полностью настраиваемые для удовлетворения ваших уникальных потребностей в обжиге и спекании.

Наши передовые высокотемпературные решения обеспечивают точное окисление и дегидратацию, необходимые для предотвращения образования хрупких фаз и улучшения металлургического связывания. Свяжитесь с нами сегодня, чтобы узнать, как наши высокоточные печи могут оптимизировать процесс изготовления ваших композитов!

Визуальное руководство

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какова функция циркуляционного насоса в печи с соляной ванной? Мастерское качество трансформации сорбита

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры

- Как используется ПЗС-камера для деформации окатышей железной руды? Освойте бесконтактное измерение деформации при высоких температурах

- Почему оксид графена (ОГ) важен в микроволновом синтезе? Откройте для себя быстрый рост и точный контроль 2D-нанокомпозитов

- Почему печь для нагрева серы устанавливается на 155 °C для диффузии расплава серы? Откройте для себя оптимальный синтез аккумуляторных материалов

- Как анализ оптимизированных путей процессов помогает в выборе лабораторного оборудования? Экспертное руководство для успеха в исследованиях

- Как вакуумная сушильная печь обеспечивает превосходную производительность для порошков MoS2/C? Сохранение чистоты и наноструктуры

- Какова цель проведения закалочной обработки? Оптимизация спектрального анализа легированных щелочно-галоидных кристаллов