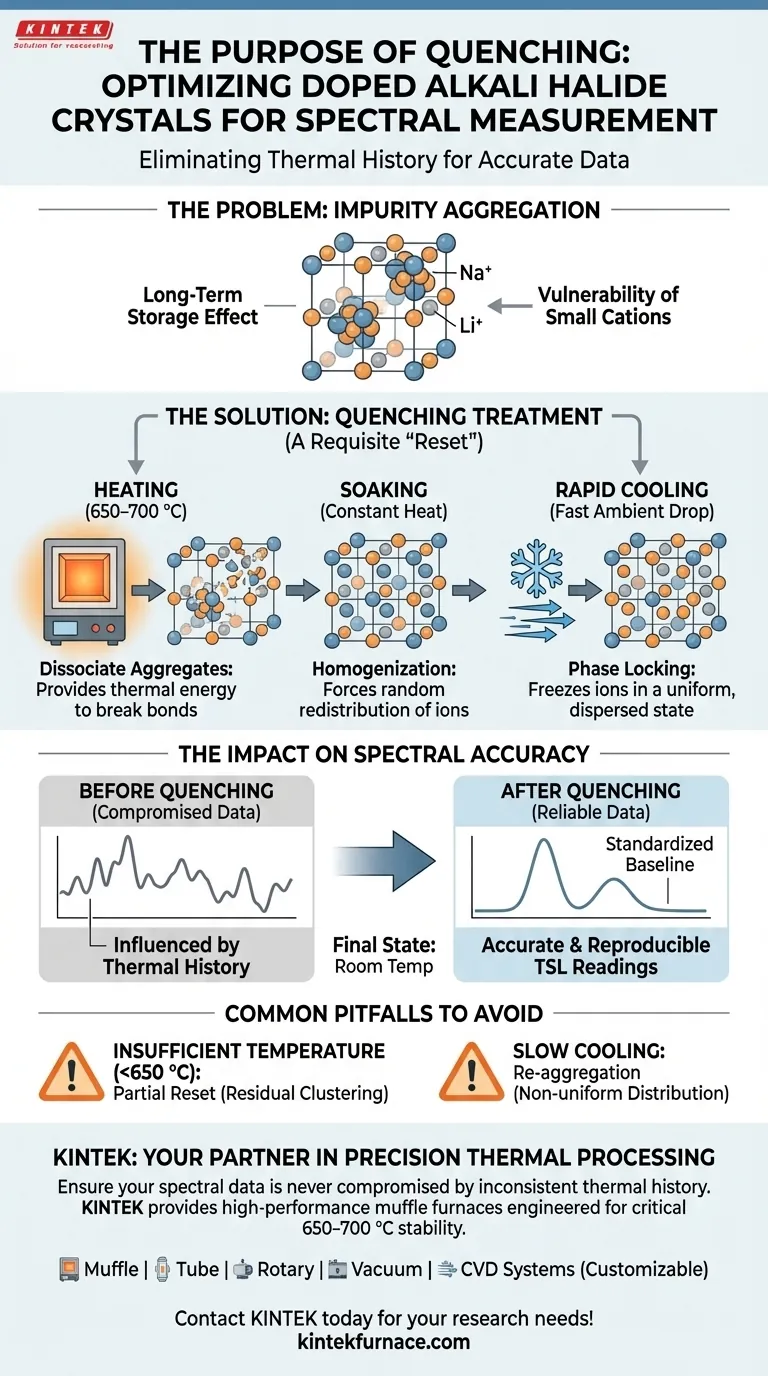

Основная цель закалки легированных щелочно-галоидных кристаллов — устранить физическую «память» длительного хранения и гомогенизировать кристаллическую решетку. Этот процесс включает нагрев образцов до критического температурного диапазона 650–700 °C в электрической муфельной печи с последующим быстрым охлаждением для фиксации внутренней структуры в однородном состоянии.

Закалка — это обязательный механизм «сброса», который разрушает скопления примесей, гарантируя, что последующие показания термолюминесценции (TSL) отражают внутренние свойства материала, а не его тепловую историю.

Проблема: Агрегация примесей

Чтобы понять необходимость закалки, сначала нужно понять, что происходит с кристаллом в состоянии покоя.

Влияние длительного хранения

Когда легированные кристаллы длительное время находятся на хранении, ионы примесей внутри них не остаются статичными.

Со временем эти ионы имеют тенденцию мигрировать и группироваться, образуя агрегаты.

Уязвимость мелких катионов

Это явление скопления особенно распространено для примесных катионов малого радиуса.

Распространенные легирующие элементы, такие как Li+ (литий) и Na+ (натрий), очень подвержены образованию этих неоднородных скоплений в структуре решетки.

Решение: Восстановление однородности

Закалочная обработка в муфельной печи обращает процесс агрегации вспять.

Перераспределение ионов

Нагрев кристалла до 650–700 °C обеспечивает достаточно тепловой энергии для разрыва связей, удерживающих агрегаты примесей.

Это заставляет скопившиеся ионы разделяться и перераспределяться по всему объему кристалла.

Фиксация случайного распределения

Последующее быстрое охлаждение так же важно, как и фаза нагрева.

Быстро снижая температуру, примеси фиксируются в диспергированном состоянии, что приводит к однородному и случайному распределению по всей решетке.

Влияние на точность спектра

Конечная цель этой физической обработки — целостность данных.

Устранение тепловой истории

Без закалки спектральный отклик кристалла сильно зависит от его «тепловой истории» — по сути, от того, как он хранился и каким температурам подвергался со временем.

Закалка стирает эту историю, обеспечивая стандартизированную базовую линию для каждого образца.

Обеспечение точности TSL

Для таких методов, как термолюминесценция (TSL), расположение примесей напрямую определяет спектральный выход.

Обеспечивая случайное распределение примесей, процесс закалки гарантирует, что получаемые спектры являются точными и воспроизводимыми.

Распространенные ошибки, которых следует избегать

Хотя закалка является корректирующей мерой, неправильное выполнение может привести к компрометации данных.

Недостаточная температура

Если печь не достигает критического порога 650–700 °C, поставляемой энергии может быть недостаточно для полного диссоциации агрегатов.

Это приводит к «частичному сбросу», когда спектральные данные остаются загрязненными остаточными скоплениями.

Медленные скорости охлаждения

Если процесс охлаждения слишком медленный, ионы могут успеть снова агрегироваться до стабилизации решетки.

Быстрое охлаждение является обязательным условием для поддержания случайного распределения, достигнутого во время нагрева.

Правильный выбор для вашего проекта

При подготовке щелочно-галоидных кристаллов для анализа применяйте протокол закалки в соответствии с вашими конкретными требованиями к точности.

- Если ваш основной фокус — воспроизводимость TSL: Убедитесь, что каждый образец проходит точно такой же цикл 650–700 °C для стандартизации распределения примесей.

- Если ваш основной фокус — исследование эффектов хранения: Вы можете выбрать, чтобы контрольная группа не подвергалась закалке, чтобы целенаправленно измерить влияние агрегации на спектры.

Последовательность в процессе закалки — самый важный фактор для получения надежных спектральных данных.

Сводная таблица:

| Этап процесса | Диапазон температур | Основная цель | Влияние на кристаллическую решетку |

|---|---|---|---|

| Нагрев | 650–700 °C | Диссоциация агрегатов | Разрывает связи скопившихся ионов примесей |

| Выдержка | Постоянный нагрев | Гомогенизация | Способствует случайному перераспределению ионов |

| Быстрое охлаждение | Быстрое падение до окружающей среды | Фиксация фазы | Фиксирует ионы в однородном, диспергированном состоянии |

| Конечное состояние | Комнатная температура | Сброс базовой линии | Устраняет тепловую историю для точного TSL |

Точность термической обработки — ключ к научной точности. KINTEK поставляет высокопроизводительные муфельные печи, специально разработанные для достижения и стабилизации критического диапазона 650–700 °C, необходимого для гомогенизации кристаллов. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем комплексный набор систем муфельных, трубчатых, роторных, вакуумных и CVD, все из которых могут быть адаптированы к уникальным исследовательским потребностям вашей лаборатории. Убедитесь, что ваши спектральные данные никогда не будут скомпрометированы из-за непоследовательной тепловой истории. Свяжитесь с KINTEK сегодня, чтобы найти идеальную печь для ваших исследований!

Визуальное руководство

Ссылки

- K. Shunkeyev, Zarina Serikkaliyeva. The Nature of High-Temperature Peaks of Thermally Stimulated Luminescence in NaCl:Li and KCl:Na Crystals. DOI: 10.3390/cryst15010067

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Какова основная роль печи Бриджмена в производстве монокристаллических суперсплавов? Освоение температурных градиентов

- Какова роль оборудования для пропитки под давлением в вакууме при синтезе Fe3O4? Мастерство инженерии древесных волокон с магнитными свойствами

- Какую роль играет термогравиметрический анализ (ТГА) в определении параметров кальцинации фосфата марганца?

- Как термическая обработка улучшает механические свойства покрытий AZO и ZnO? Повышение долговечности и твердости

- Почему важно поддерживать температуру окружающей среды в диапазоне от 80 до 120°C? Оптимизируйте обработку пластической деформации

- Каковы преимущества щелочной термической обработки с усилением кислородом для получения высокочистой целлюлозной массы? Достижение превосходного выхода волокна

- Почему при термической обработке берилла требуется смесь аргона (Ar) и водорода (H2)? Мастерская трансформация цвета

- Почему равномерный нагрев важен в промышленных процессах? Обеспечьте качество и эффективность производства