По сути, горячее прессование является идеальным производственным процессом для критически важных применений, поскольку оно одновременно применяет высокую температуру и интенсивное давление. Эта комбинация коренным образом устраняет внутренние пустоты, распространенные в других методах порошковой металлургии, что приводит к получению конечного компонента с почти идеальной плотностью, исключительной прочностью и предсказуемой работой при экстремальных нагрузках.

Хотя многие процессы могут формовать деталь, они часто оставляют микроскопическую пористость, которая действует как встроенная точка отказа. Горячее прессование напрямую решает эту проблему, используя тепло и силу для уплотнения порошкообразных материалов до почти их теоретически максимальной плотности, создавая компоненты с непревзойденной структурной целостностью, необходимой для таких отраслей, как аэрокосмическая и автомобильная.

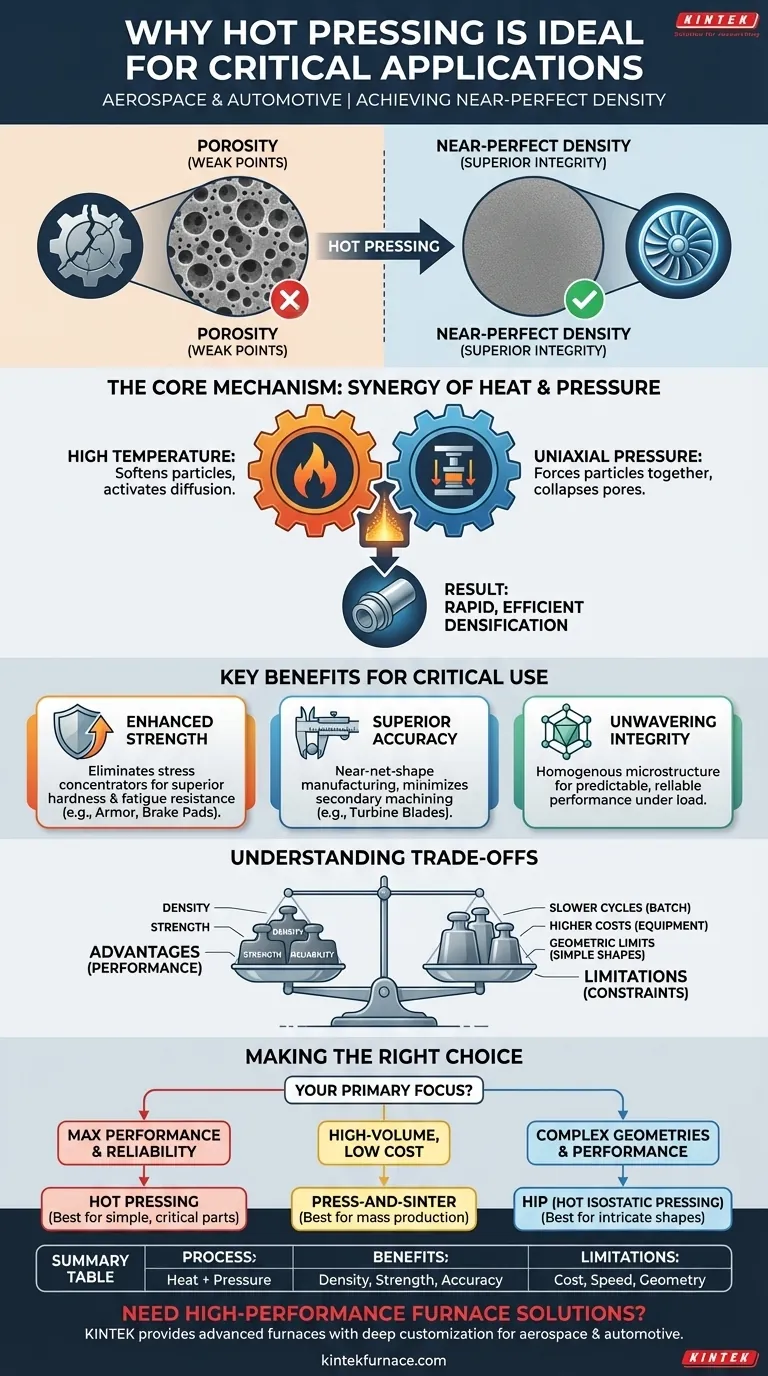

Основной механизм: как горячее прессование обеспечивает превосходную плотность

Горячее прессование — это процесс уплотнения материала, при котором порошкообразный материал нагревается до высокой температуры — как правило, ниже точки плавления — одновременно сжимаясь под одноосным давлением в матрице. Синергия между теплом и давлением делает этот процесс настолько эффективным.

Роль высокой температуры

Нагрев материала обеспечивает тепловую энергию, необходимую для размягчения отдельных частиц порошка. Эта повышенная пластичность делает их намного легче деформируемыми и изменяемыми по форме.

Критически важно, что высокая температура также активирует механизмы диффузии, позволяя атомам перемещаться через границы соседних частиц и образовывать прочные, когезионные металлургические связи.

Роль одноосного давления

Пока материал горячий и податливый, мощный пресс оказывает направленное (одноосное) усилие. Это давление физически заставляет размягченные частицы сближаться, схлопывая поры и пустоты между ними.

Механическая сила гарантирует, что уплотнение происходит быстро и эффективно по всему компоненту, вытесняя остаточную пористость.

Почему одновременное применение является ключевым

Применение тепла и давления одновременно является определяющим преимуществом горячего прессования. Тепло позволяет материалу уплотняться при гораздо более низких давлениях, чем потребовалось бы при холодном прессовании.

В свою очередь, давление значительно ускоряет процесс уплотнения по сравнению с традиционным спеканием (которое использует только тепло), предотвращая нежелательный рост зерна, который может ухудшить механические свойства материала.

Ключевые преимущества для критически важных применений

Плотная, однородная микроструктура, достигаемая при горячем прессовании, напрямую приводит к превосходным свойствам, требуемым в аэрокосмической, автомобильной, оборонной и медицинской отраслях.

Улучшенная механическая прочность

Пористость — враг прочности. Пустоты действуют как концентраторы напряжений, создавая места зарождения трещин. Устраняя эти пустоты, горячее прессование позволяет получать компоненты со значительно более высокой твердостью, вязкостью и усталостной прочностью.

Именно поэтому из материалов, полученных горячим прессованием, таких как керамические композиты или специальные сплавы, изготавливают лопатки турбин, тормозные колодки и броню, где отказ материала будет катастрофическим.

Превосходная точность размеров

Поскольку материал уплотняется внутри жесткой, точно обработанной матрицы, конечный компонент очень точно соответствует желаемой форме. Это известно как производство деталей, близких к конечной форме (near-net-shape).

Такая высокая точность минимизирует необходимость в обширной и дорогостоящей вторичной механической обработке, что особенно важно при работе с очень твердыми или труднообрабатываемыми материалами, такими как техническая керамика.

Непоколебимая целостность материала

Процесс горячего прессования приводит к получению высокооднородной и гомогенной микроструктуры. Значительных колебаний плотности или состава по всей детали не наблюдается.

Эта стабильность гарантирует, что материал ведет себя предсказуемо под нагрузкой, что является не подлежащим обсуждению требованием для критически важных компонентов, где производительность должна быть надежной и повторяемой.

Понимание компромиссов и ограничений

Несмотря на свои преимущества, горячее прессование не является универсальным решением. Его выгоды сопряжены с практическими и экономическими компромиссами, которые необходимо учитывать.

Более длительное время цикла

Горячее прессование является периодическим процессом, а не непрерывным. Цикл загрузки матрицы, нагрева материала, приложения давления, выдержки и охлаждения по своей природе занимает много времени. Это делает его непригодным для крупносерийного массового производства с низкой стоимостью.

Более высокие эксплуатационные расходы

Требуемое оборудование — высокотемпературные печи, мощные гидравлические прессы и системы управления — представляет собой значительные капиталовложения. Кроме того, процесс энергоемкий, что увеличивает эксплуатационные расходы.

Геометрические ограничения

Одноосная природа приложения давления лучше всего подходит для деталей с относительно простой геометрией, таких как диски, блоки или цилиндры. Изготовление сложных трехмерных форм с поднутрениями или внутренними полостями часто непрактично или невозможно при стандартном горячем прессовании.

Проблемы с материалом матрицы

Сама матрица должна быть изготовлена из материала, способного выдерживать экстремальные температуры и давления без деформации, разрушения или химической реакции с заготовкой. Часто используются такие материалы, как графит или передовая керамика, но они имеют ограниченный срок службы и вносят значительный вклад в общую стоимость.

Принятие правильного решения для вашего применения

Выбор правильного производственного процесса требует баланса между требованиями к производительности и экономическими реалиями и особенностями проектирования.

- Если ваш основной приоритет — максимальная производительность и надежность: Горячее прессование является превосходным выбором для создания плотных, не содержащих пустот компонентов, где отказ недопустим.

- Если ваш основной приоритет — крупносерийное производство простых деталей: Рассмотрите альтернативные методы, такие как традиционное прессование и спекание или литье пластмасс под давлением, которые предлагают более быстрое время цикла и более низкую стоимость за деталь.

- Если ваш основной приоритет — сложные геометрические формы с высокой производительностью: Вы можете изучить горячее изостатическое прессование (HIP), которое применяет давление со всех направлений и может уплотнять более сложные формы.

Понимая фундаментальную связь между процессом, плотностью и производительностью, вы сможете уверенно выбирать горячее прессование для применений, требующих самого высокого уровня целостности материала.

Сводная таблица:

| Ключевой аспект | Детали |

|---|---|

| Процесс | Одновременное применение высокой температуры и одноосного давления |

| Ключевые преимущества | Почти идеальная плотность, улучшенная механическая прочность, превосходная точность размеров, однородная микроструктура |

| Идеальные применения | Аэрокосмическая отрасль (например, лопатки турбин), автомобильная промышленность (например, тормозные колодки), оборона, медицина |

| Ограничения | Более медленное время цикла, более высокие затраты, геометрические ограничения, проблемы с материалом матрицы |

Нужны высокопроизводительные печные решения для горячего прессования или других критически важных применений? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печей, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Благодаря мощным возможностям глубокой кастомизации мы точно удовлетворяем уникальные экспериментальные потребности таких отраслей, как аэрокосмическая и автомобильная. Свяжитесь с нами сегодня, чтобы повысить эффективность вашей лаборатории и целостность материалов!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Почему прецизионные формы и лабораторные прессы имеют решающее значение для керамики с добавлением ниобия TiO2? Достижение 94% теоретической плотности