В современной зубной керамике вакуумный насос — это не дополнительный аксессуар, а основной компонент для достижения клинического и эстетического успеха. Его главная функция — откачивать воздух из камеры обжига на критическом этапе процесса нагрева. Это простое действие напрямую отвечает за предотвращение образования пузырьков и пустот внутри фарфора, которые в противном случае привели бы к получению слабой, пористой и неприемлемо непрозрачной конечной реставрации.

Основная задача при обжиге фарфора — спекание бесчисленных крошечных частиц в единое плотное и полупрозрачное твердое тело. Вакуумный насос делает это возможным, удаляя атмосферные газы, которые в противном случае оказались бы захваченными во время спекания, гарантируя, что конечный материал будет обладать прочностью и светопропускающими свойствами натурального зуба.

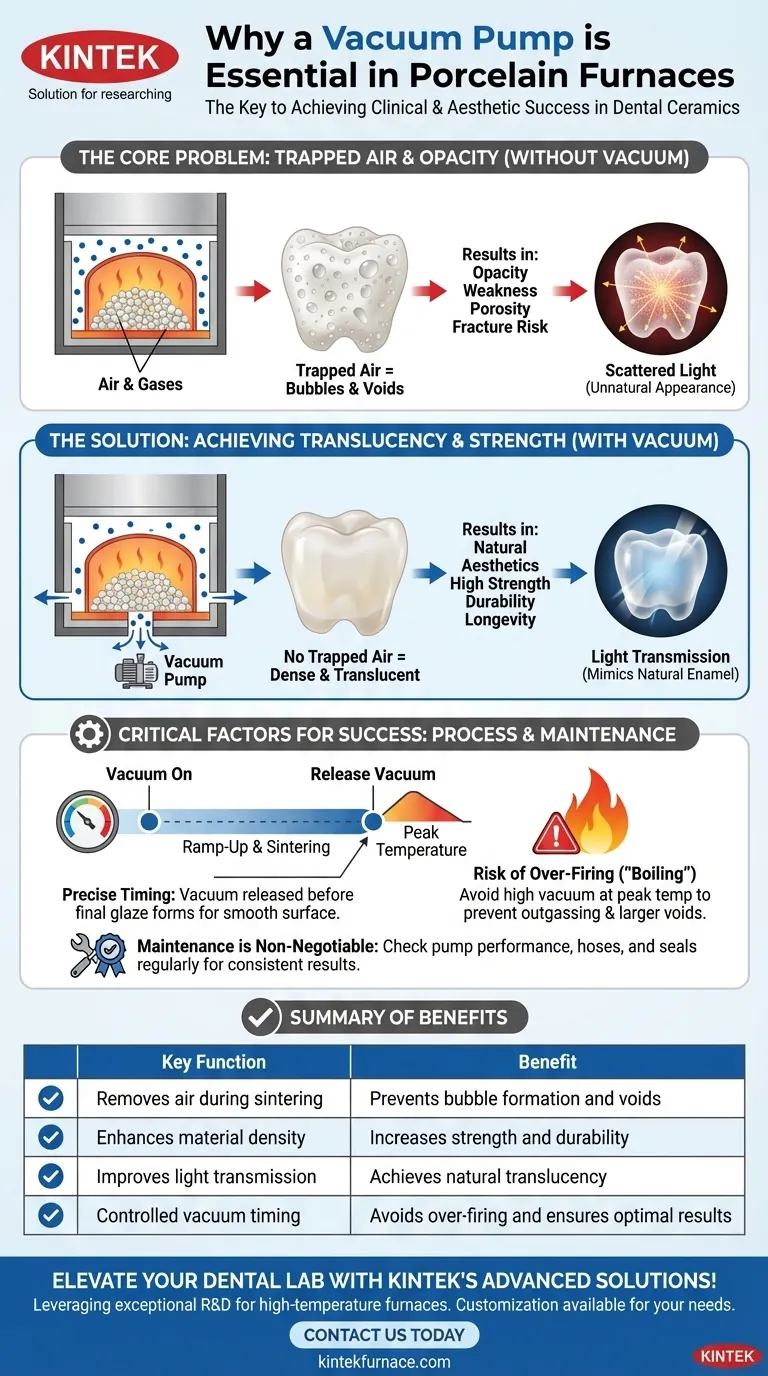

Основная проблема: захваченный воздух во время спекания

Чтобы понять роль вакуума, сначала нужно разобраться в физике того, что происходит внутри печи, когда вы его не используете. Цель обжига — превратить рыхлый порошок в твердую, стекловидную массу.

Что происходит при обжиге фарфора?

Процесс обжига фарфора называется спеканием (sintering). Во время спекания отдельные частицы фарфора нагреваются до тех пор, пока их поверхности не начнут размягчаться и сливаться друг с другом.

По мере повышения температуры эти частицы связываются, устраняя промежутки между ними и уплотняя материал в прочную, стеклоподобную структуру.

Нежелательная роль воздуха

Камера печи изначально заполнена окружающим воздухом, который состоит в основном из азота и кислорода. Когда частицы фарфора начинают сливаться, этот воздух оказывается захваченным в микроскопических карманах между ними.

Поскольку внешняя поверхность фарфора сплавляется и запечатывается первой, у этих захваченных газов нет пути к выходу.

Образование пустот и непрозрачности

Эти карманы захваченного газа становятся постоянными пустотами или пузырьками внутри обожженного фарфора. Каждый крошечный пузырек действует как преграда, рассеивая свет, проникающий в материал, вместо того чтобы позволить ему проходить насквозь.

Кумулятивный эффект миллионов этих микропузырьков приводит к непрозрачности — молочному, меловому виду, который свидетельствует о низком качестве реставрации. Кроме того, эти пустоты являются точками слабости, создавая пористую структуру, более подверженную разрушению при нагрузке.

Как вакуумный насос предлагает решение

Вакуумный насос напрямую противодействует проблеме захваченного воздуха, создавая контролируемую среду с низким давлением в самый критический момент.

Удаление воздуха до того, как он будет захвачен

Программа печи активирует вакуумный насос во время повышения температуры, задолго до того, как фарфор достигнет точки стеклования (блеска).

Откачивая подавляющее большинство молекул воздуха из камеры, просто не остается газа, который мог бы быть захвачен, когда частицы фарфора начнут сливаться.

Обеспечение прозрачности и естественной эстетики

Основным и наиболее заметным преимуществом является резкое повышение прозрачности. Без пузырьков, рассеивающих свет, обожженный фарфор позволяет свету проникать и отражаться таким образом, который тесно имитирует натуральную зубную эмаль.

Это ключ к созданию реставраций, которые плавно сливаются с окружающими тканями и не выглядят «фальшивыми» или безжизненными.

Повышение структурной целостности и плотности

Помимо эстетики, удаление пустот создает значительно более плотный и прочный материал. Пустоты действуют как концентраторы напряжений, где трещины, вероятно, начнут образовываться под силами жевания. Вакуумный обжиг фарфора менее пористый, более прочный и гораздо более долговечный в долгосрочной перспективе, что снижает риск клинического отказа.

Понимание процесса и его компромиссов

Просто иметь вакуумный насос недостаточно; его использование должно быть точно контролируемым для достижения желаемого результата. Неправильное применение может создать свои собственные проблемы.

Важность времени включения вакуума

Типичная программа обжига не поддерживает вакуум на протяжении всего цикла. Вакуум применяется во время фазы нагрева и спекания, но часто сбрасывается до достижения пиковой температуры.

Сброс вакуума позволяет окончательной глазури сформироваться при нормальном атмосферном давлении, что помогает создать гладкую, непористую текстуру поверхности.

Риск перегрева или «кипения»

Если очень высокий вакуум поддерживается при пиковой температуре слишком долго, это может вызвать выход из фарфора некоторых летучих элементов или их «кипение». Это парадоксальным образом может создать более крупные и разрушительные пустоты.

Вот почему так важно следовать рекомендованным производителем фарфора графикам обжига. Эти программы разработаны для балансирования применения вакуума с температурой для достижения оптимальных результатов.

Техническое обслуживание не подлежит обсуждению

Слабый или неисправный вакуумный насос является распространенным источником неприятных и непостоянных результатов. Если насос не может достичь требуемого уровня вакуума (обычно измеряемого в дюймах ртутного столба или миллибарах), останется небольшое количество воздуха, что приведет к молочным или непрозрачным реставрациям.

Регулярное техническое обслуживание насоса, шлангов и уплотнений дверцы печи необходимо для предсказуемой, высококачественной работы.

Применение этих знаний для достижения стабильных результатов

Понимание «почему» вакуумного обжига дает вам возможность устранять неполадки и достигать предсказуемого превосходства с вашими керамическими реставрациями.

- Если ваша основная цель — эстетика и прозрачность: Правильно функционирующая вакуумная система — ваш самый важный инструмент для предотвращения микропузырьков, вызывающих непрозрачность и мутность.

- Если ваша основная цель — прочность и долговечность: Устранение пустот с помощью вакуумного обжига имеет решающее значение для создания плотной, непористой реставрации, которая выдерживает разрушение под нагрузкой.

- Если вы сталкиваетесь с непостоянными результатами (например, молочный фарфор): Ваш первый диагностический шаг должен заключаться в проверке производительности вашего вакуумного насоса и целостности уплотнений печи.

В конечном счете, вакуумный насос превращает процесс обжига из простого нагрева в контролируемое атмосферное событие, которое является ключом к производству фарфоровых реставраций профессионального уровня.

Сводная таблица:

| Ключевая функция | Преимущество |

|---|---|

| Удаляет воздух во время спекания | Предотвращает образование пузырьков и пустот |

| Повышает плотность материала | Увеличивает прочность и долговечность |

| Улучшает пропускание света | Обеспечивает естественную прозрачность |

| Контролируемое время включения вакуума | Позволяет избежать перегрева и обеспечивает оптимальные результаты |

Поднимите керамические реставрации вашей зуботехнической лаборатории на новый уровень с передовыми решениями KINTEK для печей! Благодаря выдающимся исследованиям и разработкам, а также собственному производству, мы поставляем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, гарантируя надежную работу и превосходные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш рабочий процесс и качество продукции!

Визуальное руководство

Связанные товары

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

Люди также спрашивают

- Почему калибровка важна для зуботехнических печей для спекания? Обеспечьте идеальные реставрации и избегайте дорогостоящих неудач

- Как процесс спекания инновационно изменил применение дентального диоксида циркония? Повышение прочности, точности и эффективности

- Почему правильная вентиляция важна в зуботехнических печах для спекания? Обеспечьте качество и безопасность в вашей лаборатории

- Что такое стоматологическая спекательная печь и каково ее назначение? Достижение высокопрочных стоматологических реставраций

- Каково назначение зуботехнических печей для спекания? Превращение диоксида циркония в прочные, высококачественные зубные реставрации