Отжиговая печь с азотной защитой необходима для сохранения химической и структурной целостности электротехнической стали во время финальной высокотемпературной обработки. Поддерживая строго бескислородную среду, азот предотвращает реакцию стали с воздухом, в частности, останавливая поверхностное окисление и потерю кремния (десилицирование). Это гарантирует, что материал сохранит магнитные свойства, необходимые для высокопроизводительных электрических применений.

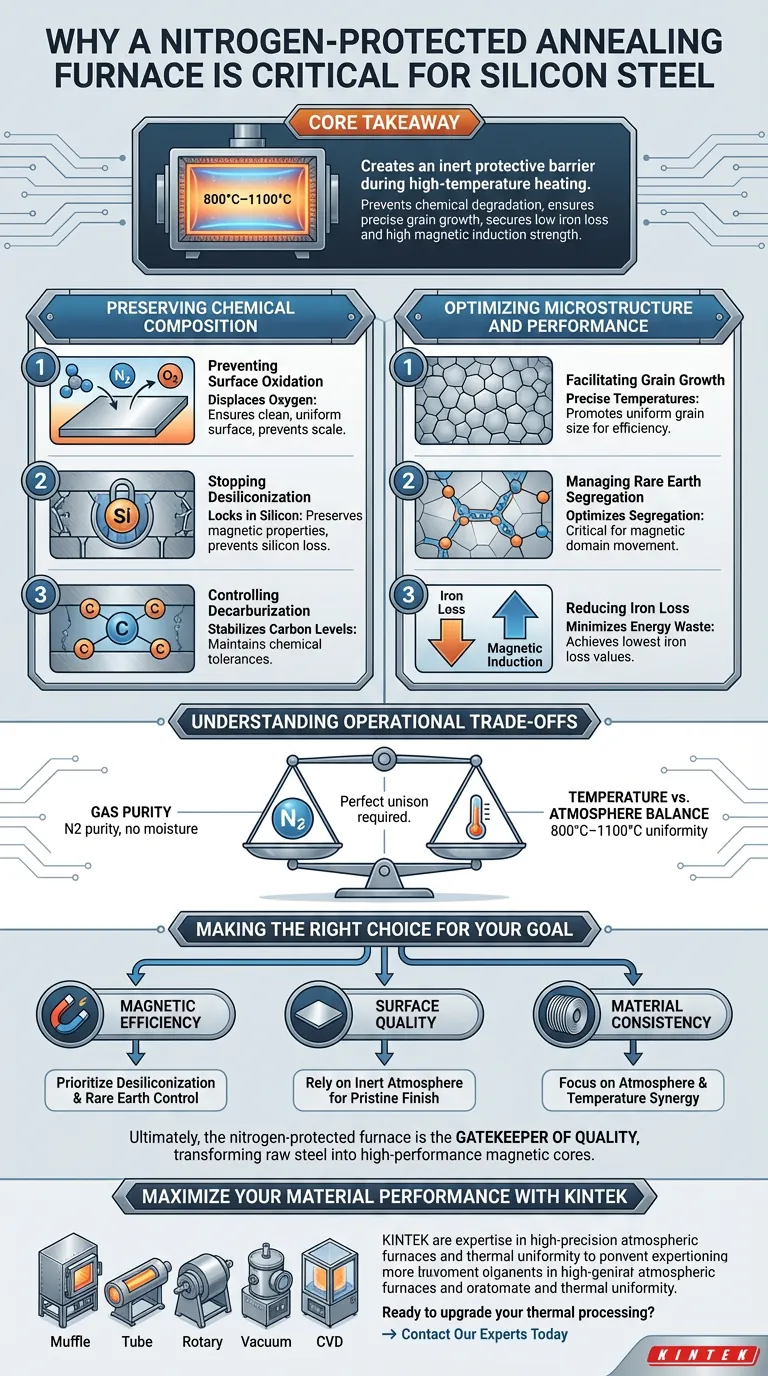

Ключевой вывод Введение азота создает инертный защитный барьер во время критической фазы нагрева при температуре 800–1100 °C. Эта атмосфера является обязательной для предотвращения химической деградации, обеспечения точного роста зерен и, в конечном итоге, для обеспечения низких потерь железа и высокой силы магнитной индукции в конечном продукте.

Сохранение химического состава

Предотвращение поверхностного окисления

При высоких температурах, необходимых для отжига (800–1100 °C), сталь очень активно реагирует с кислородом. Без защитного барьера поверхность быстро окисляется, что приводит к образованию окалины и дефектов поверхности.

Азот вытесняет кислород из печи, создавая инертную среду. Это гарантирует, что чистота поверхности пластин из электротехнической стали остается чистой и однородной на протяжении всего процесса рекристаллизации.

Предотвращение десилицирования

Кремний является критически важным легирующим элементом, который придает этой стали ее уникальные магнитные свойства. Кислородсодержащая атмосфера привела бы к реакции и истощению кремния у поверхности, что называется десилицированием.

Используя азотную атмосферу, производители обеспечивают химическую стабильность стали. Это сохраняет предполагаемое содержание кремния по всей толщине пластины, что жизненно важно для поддержания показателей производительности.

Контроль обезуглероживания

Помимо контроля кислорода, азотная атмосфера помогает стабилизировать уровни углерода. Среда предотвращает нежелательное обезуглероживание, гарантируя, что химический состав остается в пределах строгих допусков, необходимых для магнитной стабильности.

Оптимизация микроструктуры и производительности

Содействие росту зерен

Финальная стадия отжига предназначена для рекристаллизации внутренней структуры стали. Азотная атмосфера позволяет печи поддерживать точные температуры без химического вмешательства, способствуя умеренному и равномерному росту зерен.

Окончательный размер этих рекристаллизованных зерен является определяющим фактором эффективности стали. Правильный размер зерен напрямую коррелирует с уменьшением потерь энергии в конечном сердечнике.

Управление сегрегацией редкоземельных элементов

Продвинутые электротехнические стали часто используют редкоземельные элементы для повышения производительности. Точный контроль температуры, обеспечиваемый защищенной печью, определяет степень сегрегации редкоземельных элементов на границах зерен.

Эта сегрегация критически важна для оптимизации движения магнитных доменов. Она напрямую влияет на конечную силу магнитной индукции, ключевой показатель способности материала проводить магнитный поток.

Снижение потерь железа

Конечная цель этого контроля — минимизировать потери железа (энергия, теряемая в виде тепла). Предотвращая деградацию поверхности и оптимизируя внутреннюю структуру зерен, процесс с азотной защитой обеспечивает максимально низкие значения потерь железа.

Понимание эксплуатационных компромиссов

Необходимость чистоты газа

Эффективность этого процесса полностью зависит от чистоты используемого азота. Даже следовые количества кислорода или влаги, попадающие в печь, могут нарушить защитный «экран», что приведет к локальному окислению или неравномерным магнитным свойствам.

Баланс температуры и атмосферы

Хотя атмосфера имеет решающее значение, она не может компенсировать плохое регулирование температуры. Печь должна поддерживать строгую однородность в диапазоне 800–1100 °C.

Если температура колеблется за пределами этого диапазона, даже идеальная азотная атмосфера не предотвратит проблемы с размером зерен или распределением редкоземельных элементов. Атмосфера и контроль температуры должны работать в идеальном единстве.

Сделайте правильный выбор для своей цели

Независимо от того, оптимизируете ли вы поверхность или электромагнитную эффективность, роль азотной печи имеет решающее значение.

- Если ваш основной фокус — магнитная эффективность: Приоритезируйте предотвращение десилицирования и сегрегации редкоземельных элементов, чтобы максимизировать магнитную индукцию и минимизировать потери железа.

- Если ваш основной фокус — качество поверхности: Полагайтесь на инертную азотную атмосферу для предотвращения окисления, обеспечивая безупречную отделку и равномерную толщину листа.

- Если ваш основной фокус — стабильность материала: Сосредоточьтесь на синергии между азотной атмосферой и контролем температуры, чтобы обеспечить равномерную рекристаллизацию зерен по всей катушке.

В конечном итоге, печь с азотной защитой является хранителем качества, превращая сырую прокатанную сталь в высокопроизводительный материал для магнитных сердечников.

Сводная таблица:

| Характеристика | Влияние азотной защиты | Преимущество для электротехнической стали |

|---|---|---|

| Поверхностная атмосфера | Вытесняет кислород для предотвращения окисления | Сохраняет чистую поверхность и равномерную толщину |

| Химическая стабильность | Предотвращает десилицирование и обезуглероживание | Сохраняет основные магнитные свойства и состав |

| Микроструктура | Обеспечивает стабильную рекристаллизацию при 800–1100 °C | Способствует равномерному росту зерен для повышения эффективности |

| Производительность | Управляет сегрегацией редкоземельных элементов | Снижает потери железа и максимизирует силу индукции |

Максимизируйте производительность вашего материала с KINTEK

Не позволяйте окислению снизить эффективность вашего магнитного сердечника. Опираясь на экспертные исследования и разработки, а также на производственные мощности, KINTEK предлагает специализированные муфельные, трубчатые, роторные, вакуумные и CVD системы, включая высокоточные атмосферные печи, разработанные специально для отжига электротехнической стали. Наши системы обеспечивают строгую чистоту азота и тепловую однородность (800–1100 °C), необходимые для предотвращения десилицирования и обеспечения оптимального роста зерен.

Независимо от того, нужна ли вам стандартная лабораторная печь или полностью настраиваемая высокотемпературная система для уникальных промышленных требований, KINTEK обеспечивает необходимый контроль для минимизации потерь железа и обеспечения стабильности материала.

Готовы модернизировать вашу термическую обработку? → Свяжитесь с нашими экспертами сегодня

Визуальное руководство

Ссылки

- The Multiple Effects of RE Element Addition in Non-Oriented Silicon Steel. DOI: 10.3390/ma18020401

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Каковы основные области применения ретортных печей? Откройте для себя точность в высокотемпературной обработке

- В каких условиях широко используются печи с контролируемой атмосферой? Это важно для обработки материалов высокой чистоты

- Какое применение находят атмосферные печи в производстве солнечных батарей? Повышение эффективности благодаря контролируемой термической обработке

- Какие свойства аргона делают его пригодным для процессов термообработки? Откройте для себя его инертные преимущества для металлов

- Что такое инертные газовые среды и как они используются при термообработке? Предотвращение окисления и обезуглероживания для получения превосходных металлических деталей

- Как работает печь с инертной атмосферой? Мастер-контролируемый нагрев для результатов без окисления

- Какую роль играет промышленная печь в предварительной обработке коры ликури? Оптимизация производства активированного угля

- Для чего используются печи для металлизации? Соединение металла с керамикой для передовой электроники