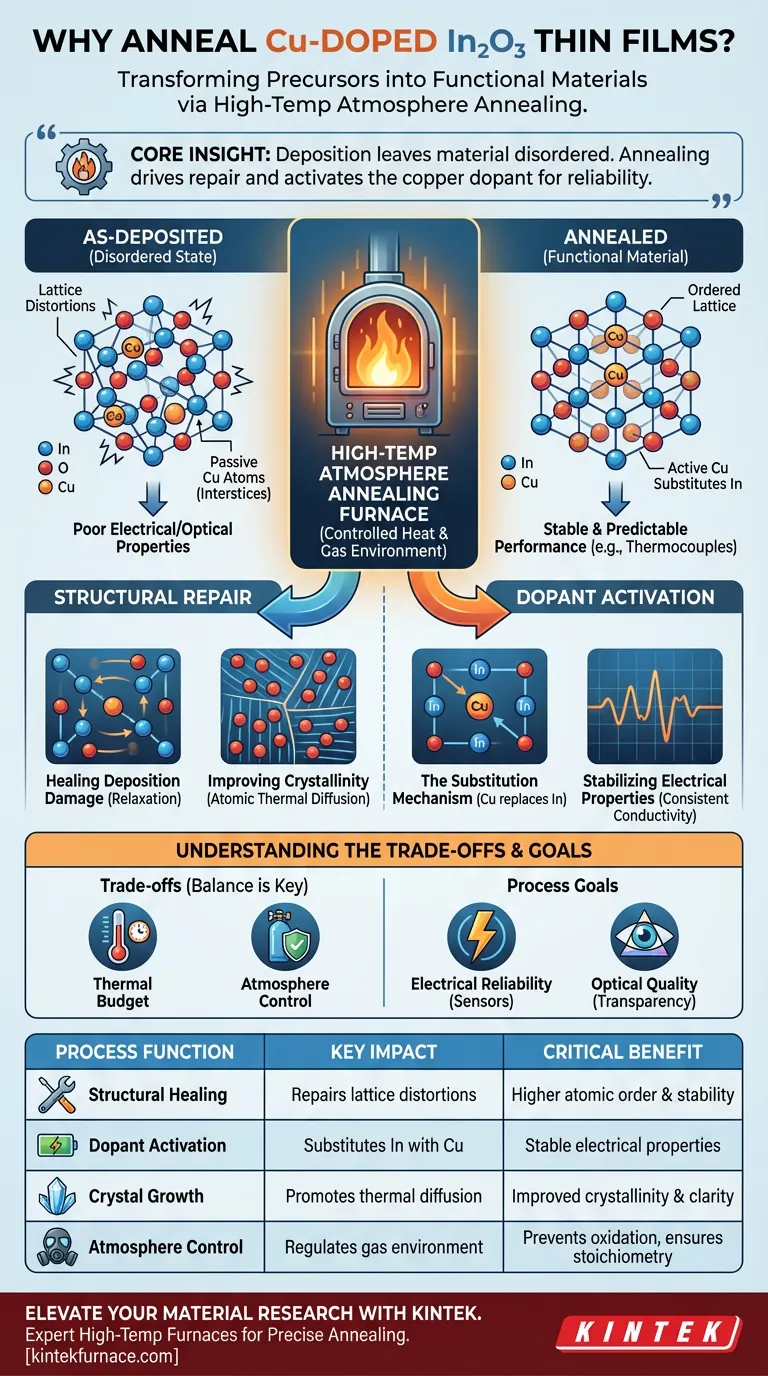

Высокотемпературная печь для отжига в атмосфере является критическим этапом активации, который превращает нанесенный прекурсор в функциональный материал. Ее основная цель для оксида индия, легированного медью (In2O3, легированного медью), — обеспечить тепловую энергию, необходимую для устранения атомных повреждений, вызванных нанесением, и принудительного размещения атомов меди в правильных структурных позициях. Без этой термической обработки пленка не обладает необходимой электрической стабильностью и оптической прозрачностью.

Ключевая идея: Процесс нанесения оставляет материал в неупорядоченном состоянии; отжиг — это «исправление». Он стимулирует атомную диффузию для устранения искажений решетки и химически активирует примесь меди, замещая ею атомы индия, тем самым обеспечивая надежность материала для высокоточных применений, таких как термопары.

Механизмы структурного восстановления

Устранение повреждений при нанесении

Во время напыления или нанесения высокоэнергетические частицы ударяются о подложку, часто создавая хаотичную атомную структуру. Это приводит к искажениям решетки — несовершенствам в кристаллической структуре, которые препятствуют потоку электронов и снижают производительность. Печь обеспечивает контролируемую тепловую энергию, позволяя атомам вернуться в свои состояния с наименьшей энергией и упорядоченности, эффективно «исцеляя» повреждения.

Улучшение кристалличности

Высококристаллическая пленка обычно обладает превосходными электронными свойствами по сравнению с аморфной или неупорядоченной. Высокотемпературный отжиг способствует термической диффузии атомов, которая реорганизует атомы в единую, повторяющуюся кристаллическую решетку. Это структурное выравнивание имеет основополагающее значение для обеспечения стабильного поведения пленки под электрической нагрузкой.

Активация примеси

Механизм замещения

Чтобы легирование медью было эффективным, атомы меди не могут просто находиться в промежутках (интерстициях) материала. Они должны физически замещать атомы индия в структуре решетки. Печь для отжига обеспечивает точную энергию активации, необходимую для облегчения этого замещения атомов индия атомами меди, превращая медь из пассивной примеси в активный функциональный компонент.

Стабилизация электрических свойств

После того как медь правильно замещена в решетке, электронное поведение пленки стабилизируется. Этот процесс устраняет флуктуации проводимости, которые могут возникнуть в неотожженном образце. Эта стабильность особенно важна для таких применений, как электроды термопар, где предсказуемая производительность в различных условиях является обязательным условием.

Понимание компромиссов

Управление тепловым бюджетом

Хотя тепло необходимо для восстановления, его необходимо тщательно сбалансировать. Недостаточное тепло (время или температура) оставит медь неактивной, а решетку искаженной, что приведет к плохой проводимости. И наоборот, чрезмерное тепло может привести к нежелательному росту зерен или диффузии атомов между пленкой и подложкой, потенциально ухудшая интерфейс.

Контроль атмосферы

Компонент «атмосфера» печи так же важен, как и температура. Специфическая газовая среда (часто контролируемая для предотвращения нежелательного окисления или восстановления) гарантирует, что стехиометрия пленки остается чистой во время процесса нагрева. Требуется точная регулировка для предотвращения загрязнения поверхности или потери летучих компонентов.

Сделайте правильный выбор для своей цели

При разработке процесса после нанесения сосредоточьтесь на конечных требованиях к применению вашей тонкой пленки.

- Если ваш основной фокус — электрическая надежность: Отдавайте приоритет графикам отжига, которые максимизируют замещение индия медью для обеспечения стабильной проводимости для датчиков или электродов.

- Если ваш основной фокус — оптическое качество: Сосредоточьтесь на устранении искажений решетки, чтобы минимизировать рассеяние и улучшить прозрачность и кристалличность пленки.

В конечном итоге, печь для отжига — это не просто нагревательный инструмент; это реактор, который определяет конечное качество и полезность вашей тонкой пленки.

Сводная таблица:

| Функция процесса | Ключевое воздействие на тонкую пленку | Критическое преимущество |

|---|---|---|

| Структурное восстановление | Устраняет искажения решетки от напыления | Более высокий атомный порядок и стабильность |

| Активация примеси | Замещает атомы индия атомами меди | Стабильные и предсказуемые электрические свойства |

| Рост кристаллов | Способствует термической диффузии атомов | Улучшенная кристалличность и оптическая прозрачность |

| Контроль атмосферы | Регулирует газовую среду во время нагрева | Предотвращает окисление и обеспечивает стехиометрию |

Улучшите свои материаловедческие исследования с KINTEK

Точный отжиг — это разница между неупорядоченным прекурсором и высокопроизводительным функциональным материалом. В KINTEK мы понимаем, что надежность ваших тонких пленок зависит от точного контроля температуры и атмосферы. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем высокоточные муфельные, трубчатые, роторные, вакуумные и CVD системы, все полностью настраиваемые для удовлетворения строгих требований активации примесей и восстановления решетки.

Готовы оптимизировать свойства ваших тонких пленок? Свяжитесь с нами сегодня, чтобы узнать, как наши специализированные лабораторные высокотемпературные печи могут обеспечить превосходную стабильность и прозрачность ваших передовых материалов.

Визуальное руководство

Ссылки

- Yantao Liu, Sui Chen. Analysis of the Effect of Copper Doping on the Optoelectronic Properties of Indium Oxide Thin Films and the Thermoelectric Properties of an In2O3/Pt Thermocouple. DOI: 10.3390/cryst14010078

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Какую пользу приносит реакционная атмосфера печи для термообработки? Повышение твердости поверхности и износостойкости

- Почему для порошков высокоэнтропийных сплавов необходима контролируемая кислородная среда? Освоение окисления и чистоты фаз ВЭА

- В каких отраслях часто используются камерные печи с контролируемой атмосферой? Раскройте потенциал точности при высокотемпературной обработке

- Как работает механизм нагрева ретортной печи? Добейтесь точного контроля атмосферы для вашей лаборатории

- Почему для нагрева стали без покрытия требуется защитная атмосфера, эквивалентная XHV? Достижение чистоты поверхности без окалины

- Как используется печь с защитной атмосферой для порошковой металлургии? Важно для спекания металлических порошков

- Что такое экзотермическая атмосфера в применении к печам? Эффективная защита металлов от окисления

- Каковы ключевые аспекты использования муфельной печи с защитной атмосферой? Обеспечьте безопасность и точность для вашей лаборатории