Вакуумные печи особенно подходят для высокотемпературного спекания, поскольку они обеспечивают исключительно чистую, контролируемую и равномерную среду нагрева. Это предотвращает окисление и загрязнение чувствительных материалов, гарантируя, что полученные детали будут обладать превосходной структурной целостностью и чистотой — достижение, которое трудно обеспечить в обычных атмосферных печах.

Спекание при высоких температурах делает материалы очень реакционноспособными к атмосферным газам, таким как кислород, что может испортить конечный продукт. Основное преимущество вакуумной печи заключается в ее способности удалять эту атмосферу, создавая первозданную среду, которая обеспечивает точный контроль над всем термическим процессом.

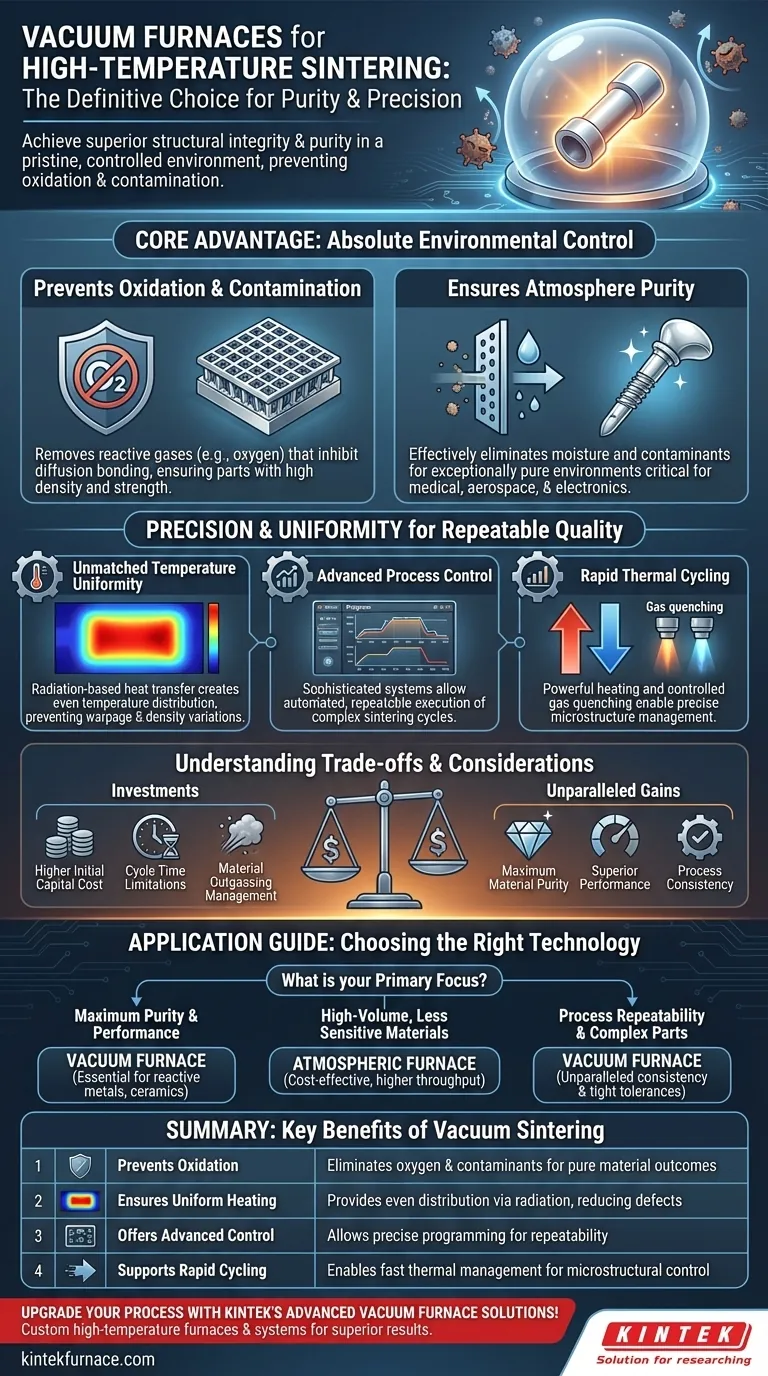

Основное преимущество: абсолютный контроль над окружающей средой

Основная причина, по которой вакуумная технология сочетается с высокотемпературным спеканием, — это ее способность создавать химически инертную среду. Это фундаментально меняет возможности в процессе.

Предотвращение окисления и загрязнения

При повышенных температурах большинство металлов и многие керамические материалы становятся очень восприимчивыми к окислению. Присутствие кислорода, даже в следовых количествах, может образовывать нежелательные оксидные слои на частицах порошка.

Эти слои препятствуют диффузионному сцеплению, которое является центральным для спекания, что приводит к получению деталей с низкой плотностью, пониженной прочностью и скомпрометированными свойствами материала. Вакуумная печь удаляет подавляющее большинство кислорода и других реакционноспособных газов, защищая целостность материала.

Обеспечение чистоты атмосферы

Помимо кислорода, вакуум эффективно удаляет влагу и другие летучие загрязняющие вещества, которые могут присутствовать в камере печи или выделяться из самих деталей. Это гарантирует, что процесс спекания происходит в исключительно чистой среде, что критически важно для медицинских, аэрокосмических и электронных применений, где чистота материала не подлежит обсуждению.

Точность и однородность для повторяемого качества

Контроль — второй столп превосходства вакуумной печи. Способность задавать и поддерживать точные условия на протяжении всего цикла обеспечивает стабильные результаты от партии к партии.

Непревзойденная температурная однородность

Вакуумная среда способствует созданию чрезвычайно равномерного распределения температуры. Без воздушных потоков, создающих горячие и холодные точки, тепло передается в основном за счет излучения, что обеспечивает равномерный нагрев по всей рабочей загрузке. Это гарантирует, что каждая деталь и каждый участок детали спекаются однородно, предотвращая деформации и изменения плотности.

Расширенное управление процессами

Современные вакуумные печи оснащены сложными системами управления. Они позволяют многостадийное программирование температуры, скорости нагрева/охлаждения и уровней вакуума. Такая высокая степень автоматизации и контроля позволяет выполнять сложные циклы спекания с идеальной повторяемостью, что является ключевым требованием для промышленного производства.

Быстрый нагрев и охлаждение

Многие высокотемпературные вакуумные печи предназначены для быстрого термического циклирования. Сочетание мощных нагревательных элементов и контролируемого газового охлаждения (с использованием инертных газов, таких как аргон или азот) позволяет операторам точно управлять микроструктурой материала, контролируя скорости нагрева и охлаждения, тем самым дополнительно улучшая его конечные свойства.

Понимание компромиссов и соображений

Хотя вакуумные печи очень мощны, они не являются универсальным решением для всех потребностей в спекании. Понимание их ограничений является ключом к принятию обоснованного решения.

Более высокие первоначальные инвестиции

Вакуумные печи и связанные с ними насосные системы представляют значительно более высокие капитальные затраты по сравнению со стандартными атмосферными печами. Сложность и прецизионное проектирование повышают цену.

Ограничения по времени цикла

Достижение глубокого вакуума занимает время. Фаза откачки может значительно увеличить общее время цикла процесса, что может повлиять на производительность для крупносерийных деталей с низкой маржой, где скорость является основным фактором.

Дегазация материала

Определенные материалы или связующие вещества могут выделять значительное количество газа при нагревании в вакууме (процесс, известный как дегазация). Это может загрязнить печь и затруднить поддержание желаемого уровня вакуума, что требует тщательного выбора материала и разработки процесса.

Как применить это к вашему проекту

Выбор технологии печи должен быть непосредственно связан с требованиями вашего конечного продукта.

- Если ваша основная цель — максимальная чистота и производительность материала: Вакуумная печь — это окончательный выбор. Она незаменима для реактивных металлов, таких как титан, тугоплавких металлов и высокопроизводительной керамики.

- Если ваша основная цель — крупносерийное производство менее чувствительных материалов: Атмосферная печь (например, конвейерная ленточная печь) может предложить более экономичное решение с более высокой производительностью.

- Если ваша основная цель — повторяемость процесса для сложных деталей: Точное термическое и атмосферное управление вакуумной печи обеспечивает беспрецедентную согласованность для компонентов с жесткими допусками.

В конечном счете, выбор вакуумной печи — это инвестиции в контроль процесса, обеспечивающие максимально возможное качество для самых требовательных применений.

Сводная таблица:

| Характеристика | Преимущество |

|---|---|

| Предотвращает окисление | Устраняет кислород и загрязняющие вещества для получения чистых материалов |

| Обеспечивает равномерный нагрев | Обеспечивает равномерное распределение температуры за счет излучения, уменьшая дефекты |

| Предлагает расширенный контроль | Позволяет точное программирование температуры и вакуума для повторяемости |

| Поддерживает быстрое циклирование | Обеспечивает быстрый нагрев/охлаждение с газовым охлаждением для контроля микроструктуры |

Модернизируйте свой процесс спекания с помощью передовых вакуумных печей KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печи, такие как вакуумные и атмосферные печи, а также системы CVD/PECVD, все это подкреплено широкими возможностями индивидуальной настройки для удовлетворения ваших уникальных экспериментальных потребностей. Добейтесь превосходной чистоты, точности и производительности — свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши результаты!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Могут ли камерные высокотемпературные печи контролировать атмосферу? Раскройте потенциал точности в обработке материалов

- Каковы некоторые специфические применения атмосферных печей в керамической промышленности? Повышение чистоты и производительности

- Каковы перспективы развития камерных печей с контролируемой атмосферой в аэрокосмической промышленности? Откройте для себя передовую обработку материалов для аэрокосмических инноваций

- Каковы ключевые особенности камерных печей с контролируемой атмосферой? Разблокируйте точную термообработку в контролируемых средах