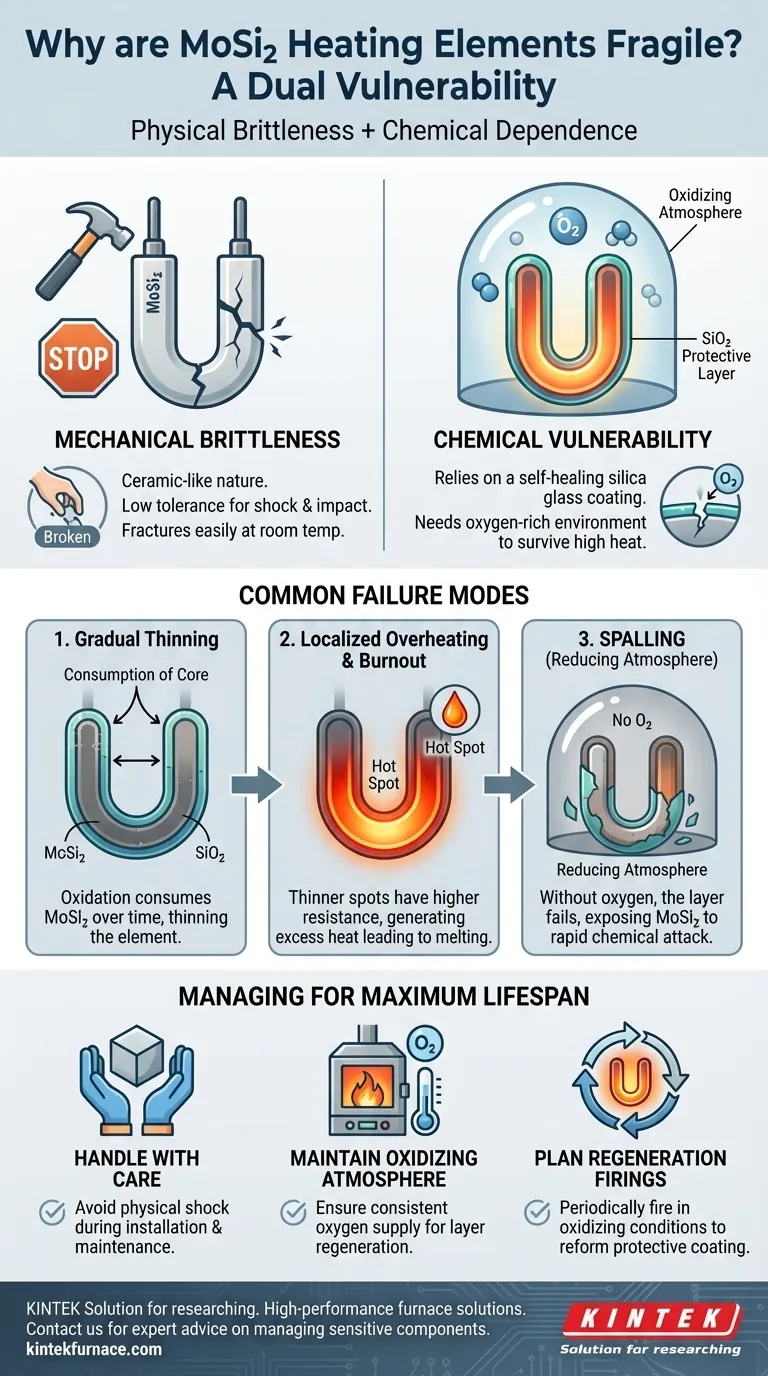

Несмотря на свой прочный внешний вид, нагревательные элементы из дисилицида молибдена (MoSi₂) считаются хрупкими из-за присущей им ломкости и низкой устойчивости к механическим ударам. Однако эта физическая хрупкость — лишь один аспект; их эксплуатационная уязвимость часто связана с химической деградацией, при которой нарушается защитный поверхностный слой, позволяющий им работать при высоких температурах, что приводит к истончению и последующему разрушению.

Термин «хрупкий» для элементов MoSi₂ описывает двойную уязвимость. Они одновременно физически хрупки и химически зависимы от определенной рабочей среды для поддержания самовосстанавливающегося стекловидного слоя, который защищает их от быстрого саморазрушения при экстремальных температурах.

Две стороны хрупкости MoSi₂

Хрупкость элемента MoSi₂ — это не просто вопрос легкого разрушения. Это сложное взаимодействие между его физическими свойствами и химическим поведением при высоких температурах.

Механическая хрупкость

Элементы MoSi₂ обладают свойствами, схожими с керамикой. Как и многие передовые керамические материалы, они обладают прочностью при высоких температурах, но хрупки при комнатной температуре.

Это означает, что они очень плохо переносят механические удары. Падение элемента или воздействие резких ударов во время установки или технического обслуживания печи может легко привести к его растрескиванию.

Химическая уязвимость: защитный слой

Причина, по которой элементы MoSi₂ могут работать при невероятно высоких температурах, заключается в образовании тонкого защитного слоя чистой двуокиси кремния (SiO₂), по сути, стекловидного покрытия.

Этот слой образуется на поверхности элемента в окислительной атмосфере (среде, богатой кислородом). Он действует как барьер, предотвращая быстрое окисление и выгорание основного материала MoSi₂.

Этот слой SiO₂ является самовосстанавливающимся. Если образуется трещина или дефект, обнаженный MoSi₂ вступает в реакцию с кислородом в печи, образуя новый диоксид кремния, тем самым «залечивая» прорыв.

Объяснение распространенных режимов отказа

Понимание того, как выходят из строя эти элементы, является ключом к продлению срока их службы. Отказ редко бывает внезапным событием, а скорее результатом постепенного процесса.

Постепенное истончение из-за окисления

Даже в идеальных условиях непрерывное образование и регенерация слоя SiO₂ медленно расходуют основной материал MoSi₂.

В течение сотен или тысяч часов этот процесс приводит к постепенному истончению элемента.

Локальный перегрев и выгорание

По мере истончения элемента его электрическое сопротивление в этом месте увеличивается. Это повышенное сопротивление заставляет более тонкий участок генерировать больше тепла, чем остальная часть элемента.

В конечном итоге этот участок становится настолько тонким и горячим, что плотность мощности превышается, что приводит к локальному плавлению и выгоранию. Иногда это можно наблюдать в виде текстуры «апельсиновой корки» на поверхности элемента из-за роста зерен перед отказом.

Отслаивание в восстановительных атмосферах

Наиболее серьезный химический отказ происходит в восстановительной атмосфере (среде, в которой недостаточно кислорода). Без кислорода элемент не может сформировать новый защитный слой SiO₂.

Если существующий слой поврежден, элемент подвергается воздействию атмосферы печи, что приводит к процессу, известному как отслаивание (spalling). Это приводит к быстрой деградации и преждевременному выходу из строя.

Понимание компромиссов

Использование элементов MoSi₂ подразумевает принятие ряда критических компромиссов, которые определяют, как ими следует управлять.

Высокая производительность против чувствительности к окружающей среде

MoSi₂ предлагает исключительную производительность при очень высоких температурах, что является его основным преимуществом. Обратная сторона — полная зависимость от специфической, богатой кислородом химической среды для выживания.

Длительный срок службы против постепенной деградации

Эти элементы известны своим долгим сроком службы, но это долголетие не является безусловным. Оно предполагает правильное управление атмосферой печи и признание того, что элемент является расходной частью, которая всегда медленно деградирует.

Хрупкость против ремонтопригодности

Хотя элементы хрупки, они уникально разработаны для ремонтопригодности. Многие печи позволяют заменить вышедший из строя элемент MoSi₂ пока печь еще горячая, что минимизирует время простоя производства. Эта практическая особенность конструкции помогает компенсировать риск отказа.

Управление элементами MoSi₂ для максимального срока службы

Ваша эксплуатационная стратегия должна быть напрямую направлена на устранение этих режимов отказа для максимального возврата инвестиций. Понимая природу их хрупкости, вы можете внедрить процедуры для ее смягчения.

- Если ваш основной упор делается на предотвращение механических ударов: Обращайтесь с элементами с особой осторожностью при установке и избегайте любых физических ударов по печи во время работы.

- Если ваш основной упор делается на продление срока службы элемента: Поддерживайте постоянно окислительную атмосферу в вашей печи для обеспечения постоянного здоровья защитного слоя SiO₂.

- Если вам необходимо работать в восстановительной атмосфере: Планируйте периодические «регенерационные» прокаливания в окислительной среде при высоких температурах для «заживления» элементов путем восстановления их защитных покрытий.

Понимание этого баланса между химической устойчивостью и эксплуатационными требованиями является ключом к раскрытию полного потенциала этих высокопроизводительных компонентов.

Сводная таблица:

| Тип хрупкости | Ключевые характеристики | Распространенные режимы отказа |

|---|---|---|

| Механическая хрупкость | Низкая устойчивость к ударам, склонность к растрескиванию от ударов | Повреждение при установке, физический удар |

| Химическая уязвимость | Зависимость от защитного слоя SiO₂ в окислительных атмосферах | Постепенное истончение, локальный перегрев, отслаивание в восстановительных атмосферах |

Максимизируйте производительность и срок службы ваших высокотемпературных процессов с помощью передовых печных решений KINTEK.

Используя исключительные исследования и разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые решения для высокотемпературных печей. Наша линейка продукции, включающая муфельные, трубчатые, ротационные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, дополняется нашей сильной способностью к глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований — особенно при работе с чувствительными компонентами, такими как нагревательные элементы MoSi₂.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить эффективность и надежность вашей лаборатории!

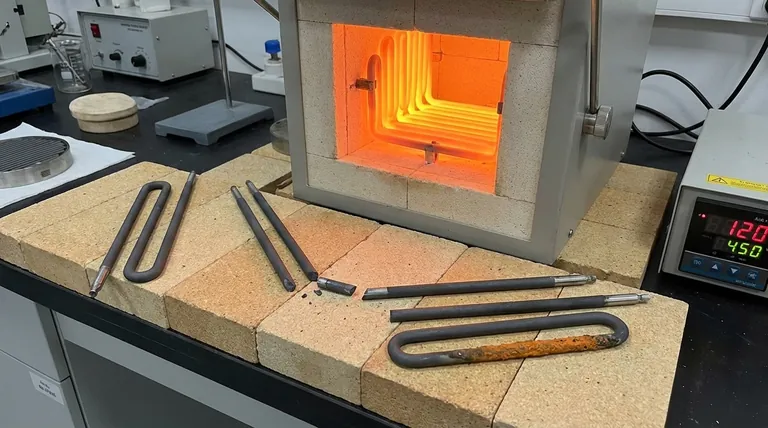

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности