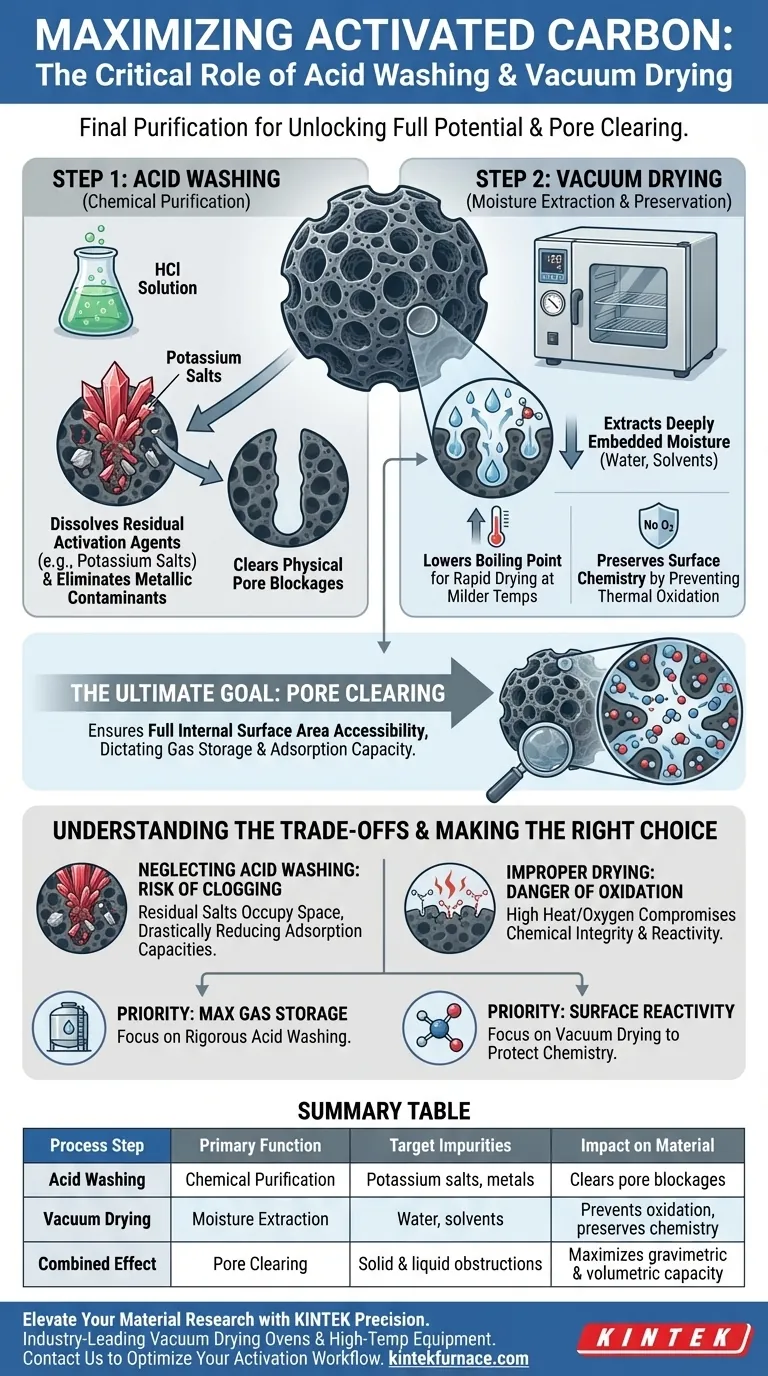

Кислотная промывка и вакуумная сушка служат финальной стадией очистки, необходимой для раскрытия полного потенциала материалов на основе активированного угля. Кислотная промывка химически растворяет остаточные активационные агенты — в частности, калиевые соли и металлические примеси — в то время как вакуумная сушка эффективно удаляет влагу и растворители из глубины пористой структуры.

Конечная цель этой двухэтапной последовательности — очистка пор. Удаляя физические блокировки — будь то твердые соли или жидкая влага — вы обеспечиваете полный доступ к внутренней площади поверхности, что напрямую определяет способность материала к хранению газов и адсорбции.

Роль кислотной промывки

Растворение твердых примесей

В процессе активации часто используются химические агенты, оставляющие после себя такие остатки, как калиевые соли. Кислотная промывка, обычно с использованием раствора соляной кислоты (HCl), является основным методом растворения этих солей.

Устранение металлических загрязнений

Помимо активационных солей, металлические примеси могут попадать из прекурсора углерода или технологического оборудования. Кислотная промывка действует как химический очиститель, вымывая эти металлы из углеродной матрицы для обеспечения высокой чистоты конечного продукта.

Необходимость вакуумной сушки

Извлечение глубоко внедренной влаги

После промывки пористая структура насыщена водой или растворителями, такими как этанол. Вакуумная сушильная печь, работающая при температурах около 120 °C, используется для принудительного испарения этой захваченной жидкости из микро- и мезопор.

Снижение точки кипения

Применение вакуума снижает давление вокруг материала, что понижает точку кипения воды и растворителей. Это позволяет быстро высушить материал без необходимости применения чрезмерного нагрева, который может повредить структуру углерода.

Сохранение поверхностной химии

Стандартная высокотемпературная сушка может привести к термическому окислению, которое разрушает полезные активные функциональные группы на поверхности углерода. Вакуумная сушка снижает этот риск, удаляя кислород из окружающей среды и позволяя эффективно сушить при более низких температурах.

Понимание компромиссов

Риск неполной очистки

Если пренебречь кислотной промывкой, остаточные соли будут физически занимать пространство пор. Это «засорение» резко снижает гравиметрическую и объемную адсорбционную способность, делая материал менее эффективным для применений, связанных с хранением газов.

Опасность неправильной сушки

Пропуск стадии вакуумной сушки или сушка в среде, богатой кислородом, может поставить под угрозу химическую целостность материала. Хотя поры в конечном итоге могут высохнуть, поверхностная химия может быть изменена окислением, что повлияет на взаимодействие углерода с целевыми газами или адсорбатами.

Сделайте правильный выбор для вашей цели

Чтобы максимально использовать ваши углеродные материалы, адаптируйте постобработку к вашим конкретным показателям производительности:

- Если ваш основной приоритет — максимальная емкость хранения газа: Отдавайте предпочтение тщательной кислотной промывке, чтобы обеспечить полное удаление солей и металлических препятствий из каждой поры.

- Если ваш основной приоритет — реакционная способность поверхностной химии: Убедитесь, что вы используете вакуумную сушильную печь для защиты чувствительных функциональных групп от термического окисления на стадии сушки.

Тщательно очищая внутреннюю архитектуру углерода, вы превращаете сырой обработанный материал в высокоэффективный адсорбент.

Сводная таблица:

| Этап процесса | Основная функция | Целевые примеси | Влияние на материал |

|---|---|---|---|

| Кислотная промывка | Химическая очистка | Калиевые соли, металлические загрязнения | Устраняет физические блокировки пор |

| Вакуумная сушка | Извлечение влаги | Вода, растворители (этанол) | Предотвращает окисление и сохраняет химию |

| Комбинированный эффект | Очистка пор | Твердые и жидкие препятствия | Максимизирует гравиметрическую и объемную емкость |

Улучшите свои исследования материалов с помощью прецизионного оборудования KINTEK

Не позволяйте остаточным примесям снижать производительность вашего активированного угля. KINTEK поставляет ведущие в отрасли вакуумные сушильные печи и специализированное лабораторное оборудование для высоких температур, предназначенное для сохранения чувствительной поверхностной химии и обеспечения глубокой очистки пор.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем полностью настраиваемые муфельные, трубчатые, роторные, вакуумные и CVD системы, адаптированные к уникальным потребностям ученых, работающих с углеродными материалами. Независимо от того, масштабируете ли вы исследования по хранению газов или совершенствуете адсорбенты высокой чистоты, наша техническая команда готова помочь.

Свяжитесь с KINTEK сегодня, чтобы оптимизировать ваш рабочий процесс активации

Визуальное руководство

Ссылки

- Nawaf Albeladi, Robert Mokaya. Ultra-high surface area ionic-liquid-derived carbons that meet both gravimetric and volumetric methane storage targets. DOI: 10.1039/d3ee03957a

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1200℃ муфельная печь для лаборатории

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Как гибридная печь для спекания в микроволновом излучении сравнивается с традиционными печами? Оптимизация производства керамики BZT

- Почему для подготовки HPC используется сушильная печь с постоянной температурой при 100 °C? Обеспечение оптимальных результатов карбонизации

- Каковы основные преимущества тигельных печей? Непревзойденная гибкость для плавки в малых масштабах

- Какова функция лабораторной криопечи во время экспериментов с Co3O2BO3? Точный контроль фазовых переходов

- Почему термическая обработка катализаторов Mn1/CeO2 необходима? Раскройте пиковую активацию и чистоту

- Каковы ключевые различия между периодическими и непрерывными печами? Оптимизируйте вашу стратегию термической обработки

- Почему гидрид магния (MgH2) предпочтительнее для предварительного магнезирования SiOx? Оптимизация теплового контроля и стабильности аккумулятора

- Какую роль играет зона выдержки печи с шагающим подиумом в конечном качестве нагретых плакированных плит из титана/стали?