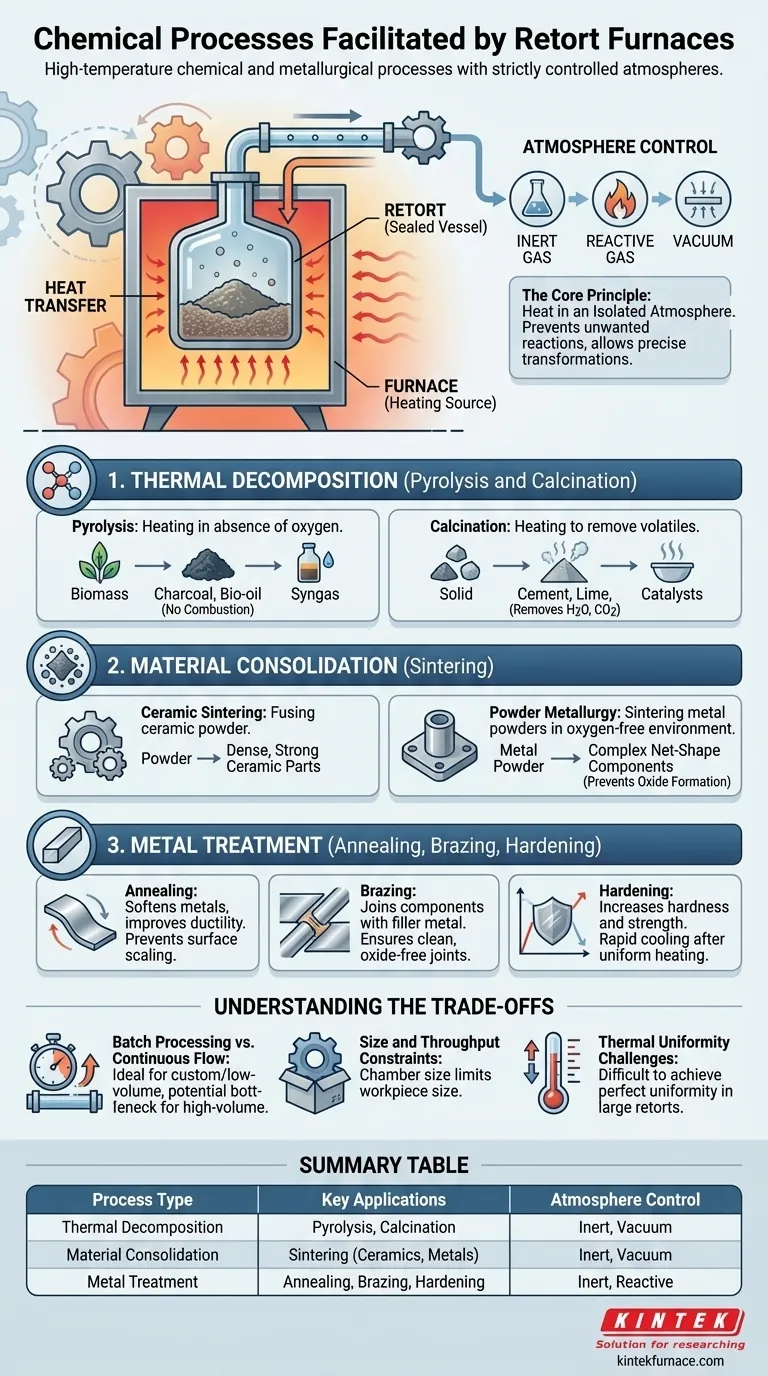

По своей сути ретортные печи облегчают высокотемпературные химические и металлургические процессы, требующие строго контролируемой атмосферы. Они используются для целого ряда применений, включая термическое разложение материалов (пиролиз и кальцинирование), консолидацию порошков (спекание) и термообработку металлов (отжиг, пайка и закалка).

Определяющей особенностью ретортной печи является не только ее способность генерировать тепло, но и использование герметичного сосуда (реторты) для изоляции обрабатываемой детали от внешней среды. Это позволяет точно контролировать атмосферу — будь то инертная, реактивная или вакуумная — что является ключом к предотвращению нежелательных реакций и достижению конкретных превращений материала.

Основной принцип: нагрев в изолированной атмосфере

Чтобы понять, какие процессы позволяет осуществлять ретортная печь, необходимо сначала понять ее фундаментальную конструкцию. В отличие от простой печи, ее основная ценность заключается в контроле атмосферы.

Что такое "реторта"?

Реторта — это герметичная камера или сосуд, помещенный внутрь печи. Материал, подлежащий обработке, помещается внутрь реторты, которая затем герметизируется. Печь нагревает реторту снаружи, и тепло передается материалу внутри.

Почему контроль атмосферы критически важен

Это разделение имеет решающее значение. Герметизируя реторту, вы можете очистить окружающий воздух (который содержит около 21% кислорода) и заменить его определенным газом или создать вакуум. Это предотвращает окисление при высоких температурах, вводит газы, которые могут участвовать в реакции, или удаляет побочные продукты по мере их образования.

Ключевые химические и металлургические процессы

Возможность сочетать точный нагрев с контролируемой атмосферой делает ретортные печи незаменимыми для нескольких ключевых промышленных процессов.

Термическое разложение (пиролиз и кальцинирование)

Эти процессы используют тепло для разложения соединений.

- Пиролиз включает нагревание материала, такого как биомасса или сланец, в полном отсутствии кислорода. Это предотвращает горение и вместо этого вызывает разложение материала на ценные продукты, такие как древесный уголь, биомасло и синтез-газ.

- Кальцинирование — это процесс нагревания твердого вещества до высоких температур для удаления летучих веществ, таких как вода или диоксид углерода. Это необходимо при производстве цемента, извести и некоторых катализаторов и пигментов.

Консолидация материалов (спекание)

Спекание использует тепло для сплавления частиц порошка в твердую или пористую массу без полного расплавления материала.

- Спекание керамики: Этот процесс придает керамическим деталям окончательную прочность и плотность.

- Порошковая металлургия: Ретортная печь обеспечивает бескислородную среду, необходимую для спекания металлических порошков в сложные детали, близкие к окончательной форме, предотвращая образование оксидов, снижающих прочность.

Обработка металлов (отжиг, пайка и закалка)

Для металлов контроль атмосферы имеет первостепенное значение для сохранения качества поверхности и металлургических свойств.

- Отжиг: Эта термообработка смягчает металлы, делая их более пластичными и легкими в обработке. Инертная атмосфера предотвращает образование окалины и изменение цвета поверхности.

- Пайка: Этот процесс соединяет два металлических компонента с использованием припоя с более низкой температурой плавления. Контролируемая атмосфера (часто азот, водород или вакуум) обеспечивает чистое, прочное и бескислородное соединение.

- Закалка: Этот процесс включает нагревание, а затем быстрое охлаждение металла для повышения его твердости и прочности. Реторта обеспечивает равномерный нагрев в защитной атмосфере перед этапом закалки.

Понимание компромиссов

Хотя ретортные печи очень мощны, они не являются универсальным решением. Понимание их ограничений является ключом к их эффективному использованию.

Пакетная обработка против непрерывного потока

Большинство ретортных печей предназначены для пакетной обработки. Вы загружаете реторту, запускаете цикл, охлаждаете ее и выгружаете. Это идеально подходит для исследований, изготовления нестандартных деталей или мелкосерийного производства, но может стать узким местом для крупносерийного непрерывного производства.

Ограничения по размеру и пропускной способности

Физический размер камеры реторты по своей природе ограничивает размер обрабатываемой детали. Хотя существуют очень большие ретортные печи, они становятся все более сложными и дорогими, особенно в части поддержания чистоты атмосферы и тепловой однородности.

Проблемы с равномерностью температуры

Достижение идеально равномерной температуры по всей большой герметичной реторте может быть затруднительным. Это требует тщательной конструкции печи, размещения датчиков и логики управления для предотвращения горячих или холодных точек, которые могут привести к непостоянному качеству продукта.

Правильный выбор для вашей цели

Выбор правильного термического процесса полностью зависит от желаемого результата. Ретортная печь является лучшим выбором, когда целостность атмосферы не подлежит обсуждению.

- Если ваша основная задача — создание материалов в бескислородной среде: Ретортная печь необходима для пиролиза или разработки углеродных материалов, так как она предотвращает горение.

- Если ваша основная задача — улучшение свойств металла или соединение компонентов: Контролируемая атмосфера реторты критически важна для отжига и пайки, чтобы предотвратить окисление поверхности и обеспечить чистые результаты.

- Если ваша основная задача — консолидация порошков в твердые формы: Ретортная печь обеспечивает необходимую высокотемпературную бескислородную среду для эффективного спекания керамики или металлургии.

- Если ваша основная задача — удаление летучих соединений из материала: Способность реторты управлять температурой и атмосферой во время кальцинирования является ключом к удалению определенных веществ без нежелательных побочных реакций.

В конечном итоге, ретортная печь является окончательным инструментом, когда точный контроль атмосферы так же важен для процесса, как и применение тепла.

Сводная таблица:

| Тип процесса | Ключевые применения | Контроль атмосферы |

|---|---|---|

| Термическое разложение | Пиролиз, кальцинирование | Инертная, вакуум |

| Консолидация материалов | Спекание (керамика, металлы) | Инертная, вакуум |

| Обработка металлов | Отжиг, пайка, закалка | Инертная, реактивная |

Улучшите свои лабораторные процессы с помощью передовых решений KINTEK для ретортных печей! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям индивидуальные высокотемпературные печные системы, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, таким как пиролиз, спекание или обработка металлов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить вашу эффективность и результаты!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Какие основные инертные газы используются в вакуумных печах? Оптимизируйте ваш процесс термообработки

- Каковы перспективы развития камерных печей с контролируемой атмосферой в аэрокосмической промышленности? Откройте для себя передовую обработку материалов для аэрокосмических инноваций

- Для чего используется технология инертного газа в высокотемпературных вакуумных печах с контролируемой атмосферой? Защита материалов и ускорение охлаждения

- Что такое муфельная печь с защитной атмосферой? Добейтесь точной термообработки в контролируемых условиях