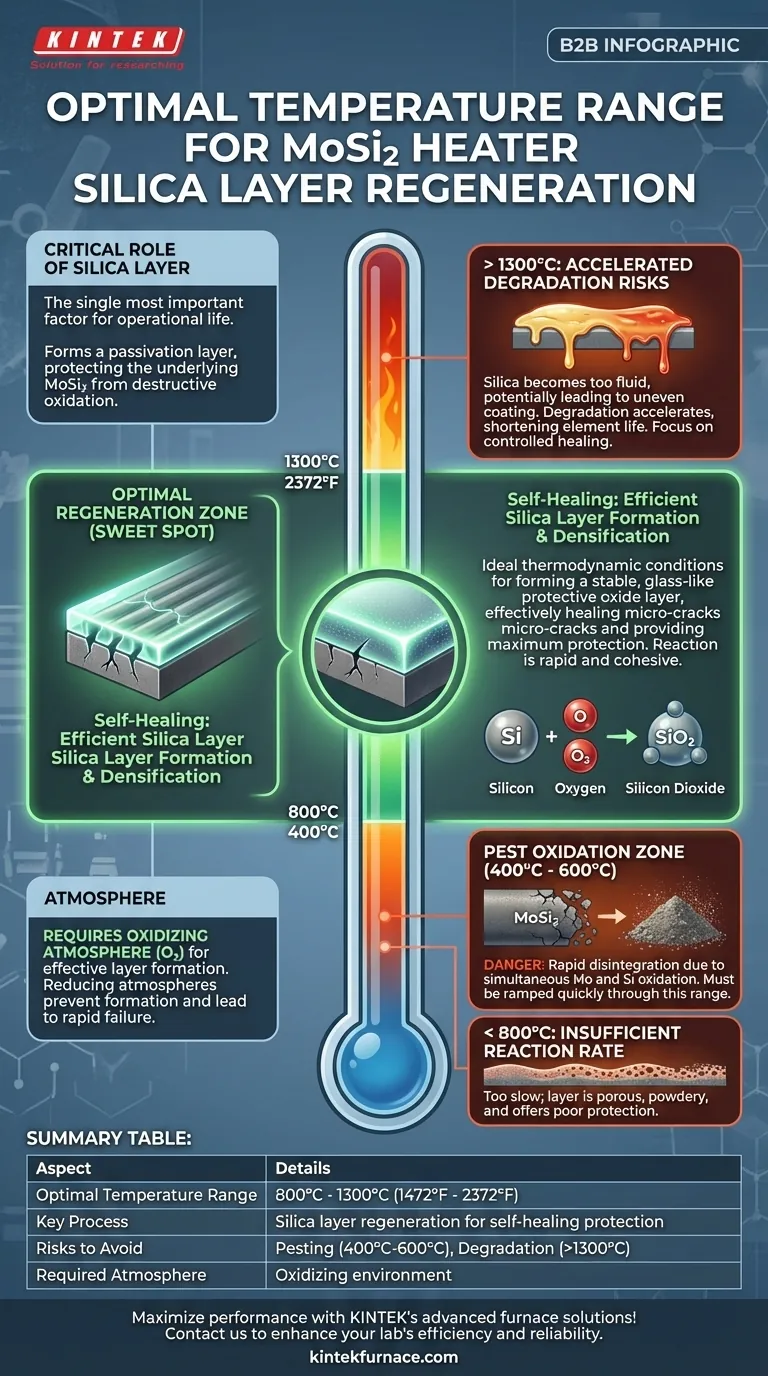

Для оптимальной производительности и долговечности регенерация защитного слоя кремнезема (SiO2) на нагревательных элементах из дисилицида молибдена (MoSi2) должна проводиться в температурном диапазоне от 800°C до 1300°C (от 1472°F до 2372°F). Работа в этом диапазоне обеспечивает как эффективность, так и результативность химической реакции, формирующей защитный слой, создавая плотный, непористый барьер.

Основной принцип заключается не только в нагреве элемента, но и в управлении контролируемой химической реакцией. Диапазон от 800°C до 1300°C обеспечивает идеальные термодинамические условия для «самовосстановления» элемента MoSi2 путем образования стабильного, стекловидного защитного оксидного слоя.

Критическая роль слоя кремнезема

Чтобы понять важность этого температурного диапазона, необходимо сначала понять функцию слоя кремнезема. Это самый важный фактор в сроке службы элемента MoSi2.

Механизм самовосстановления

MoSi2 — исключительный высокотемпературный нагревательный материал, но он подвержен окислению. При воздействии кислорода при высоких температурах кремний в матрице элемента мигрирует к поверхности.

Там он реагирует с кислородом, образуя тонкий, прочный слой кремнезема (SiO2), который по сути является формой кварцевого стекла. Этот пассивирующий слой защищает основной материал MoSi2 от дальнейшего разрушительного окисления.

Почему необходима регенерация

Этот защитный слой со временем может быть поврежден термическим шоком от быстрого нагрева/охлаждения, механическим напряжением или химическим воздействием. Микротрещины и отслаивание могут обнажить основной материал.

Регенерация — это процесс намеренной эксплуатации элемента в правильных температурных и атмосферных условиях для повторного формирования и уплотнения этого защитного слоя кремнезема, эффективно залечивая любые повреждения.

Деконструкция оптимального температурного диапазона

Указанный диапазон от 800°C до 1300°C не случаен; он продиктован химической кинетикой и термодинамикой образования кремнезема.

Ниже 800°C: недостаточная скорость реакции

При температурах ниже примерно 800°C реакция окисления, образующая слой SiO2, слишком медленна, чтобы быть эффективной. Получающийся слой часто пористый и порошкообразный, обеспечивающий плохую защиту.

Оптимальный диапазон 800°C - 1300°C

Это идеальный диапазон для витрификации. Реакция достаточно быстра, чтобы сформировать когезионный, самовосстанавливающийся слой.

В этом окне вновь образованный кремнезем обладает достаточной тепловой энергией, чтобы течь и сплавляться в плотное, непористое и аморфное (стекловидное) покрытие, которое запечатывает трещины и обеспечивает максимальную защиту.

Выше 1300°C: риски ускоренной деградации

Хотя элементы MoSi2 могут работать при гораздо более высоких температурах (до 1800°C и выше в зависимости от марки), непрерывная работа на крайнем пределе диапазона регенерации может быть контрпродуктивной.

При очень высоких температурах кремнезем может стать слишком текучим, что потенциально может привести к капанию или неравномерному покрытию. Что еще более важно, другие механизмы деградации могут ускориться, сокращая общий срок службы элемента. Цель — контролируемое заживление, а не просто максимальный нагрев.

Понимание подводных камней и компромиссов

Правильное управление элементами MoSi2 требует осознания того, что может пойти не так, особенно при более низких температурах.

Опасность "вредного" окисления

Наиболее значительный риск при низких температурах — это явление, известное как "вредное" окисление или "пестинг". Это происходит примерно между 400°C и 600°C.

В этом диапазоне молибден и кремний окисляются одновременно, образуя рыхлый, объемный порошок, который может привести к полному разрушению элемента. Вот почему элементы MoSi2 должны быстро нагреваться и охлаждаться через эту опасную температурную зону.

Необходимость окислительной атмосферы

Весь процесс самовосстановления основан на наличии кислорода.

Если вы эксплуатируете элементы MoSi2 в восстановительной атмосфере (например, водород или крекированный аммиак), защитный слой кремнезема не может образоваться. Это приведет к быстрому выходу из строя, если не будут соблюдены специальные процедуры.

Влияние термического циклирования

Элементы, которые часто включаются и выключаются, более подвержены микротрещинам из-за напряжений термического расширения и сжатия.

Эти применения больше всего выигрывают от периодических, целенаправленных циклов "регенерации", когда печь выдерживается в диапазоне 800°C - 1300°C в течение определенного периода, чтобы позволить защитному слою восстановиться.

Как применить это к вашему процессу

Ваша операционная стратегия должна основываться на вашем конкретном применении и целях для нагревательных элементов.

- Если ваша основная задача — ввод в эксплуатацию новых элементов: Всегда выполняйте первоначальный цикл кондиционирования, медленно нагревая элементы и выдерживая их в диапазоне от 1000°C до 1300°C в течение нескольких часов для формирования прочного начального защитного слоя.

- Если ваша основная задача — продление срока службы существующих элементов: Планируйте периодические технические обслуживания, когда печь работает без нагрузки в оптимальном диапазоне для устранения любых накопленных микроповреждений.

- Если ваша основная задача — предотвращение катастрофического отказа: Убедитесь, что ваш процесс быстро проходит температурную зону "пестинга" 400°C - 600°C как при нагреве, так и при охлаждении.

Активно управляя состоянием защитного слоя кремнезема, вы превращаете нагревательный элемент из простого расходного материала в прочный, долговечный актив.

Сводная таблица:

| Аспект | Детали |

|---|---|

| Оптимальный температурный диапазон | от 800°C до 1300°C (от 1472°F до 2372°F) |

| Ключевой процесс | Регенерация слоя кремнезема для самовосстанавливающейся защиты |

| Риски, которых следует избегать | "Вредное" окисление при 400°C-600°C, деградация выше 1300°C |

| Требуемая атмосфера | Окислительная среда для эффективного формирования слоя |

Максимизируйте производительность и срок службы ваших нагревателей MoSi2 с помощью передовых печных решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, помогая вам достичь оптимальной регенерации и избежать дорогостоящих сбоев. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и надежность вашей лаборатории!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева