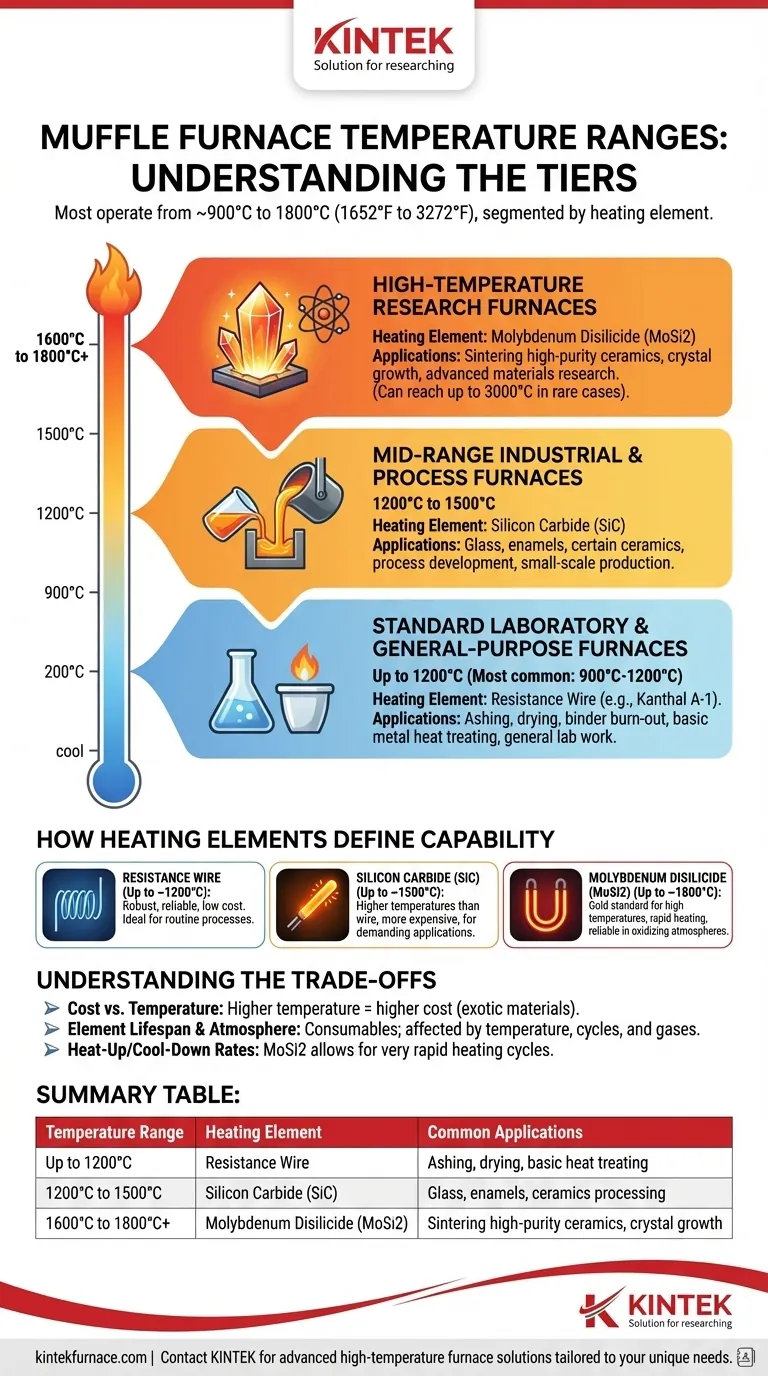

Короче говоря, большинство муфельных печей работают в широком диапазоне температур приблизительно от 900°C до 1800°C (от 1652°F до 3272°F). Конкретная максимальная температура, которую может достичь печь, не произвольна; она определяется непосредственно материалом, используемым для ее нагревательных элементов, и ее общей конструкцией.

Ключевым выводом является не сам температурный диапазон, а понимание того, что этот диапазон сегментирован на отдельные уровни. Каждый уровень — стандартный, средний и высокотемпературный — определяется различным типом нагревательного элемента, который диктует возможности печи, ее стоимость и идеальные области применения.

Понимание уровней производительности муфельных печей

Температурный рейтинг муфельной печи является основным показателем ее предполагаемого использования. Эти применения можно разделить на три основные категории в зависимости от их рабочей температуры.

Стандартные лабораторные и универсальные печи (до 1200°C)

Это наиболее распространенная и широко используемая категория муфельных печей. Они являются основными рабочими лошадками общих лабораторий для таких применений, как озоление, сушка, выжигание связующего и базовая термообработка металлов.

Эти печи обычно используют металлические проволочные нагревательные элементы и представляют собой наиболее экономичное решение для огромного диапазона рутинных термических процессов. Наиболее часто используемый диапазон для этих моделей составляет от 900°C до 1200°C.

Промышленные и технологические печи среднего диапазона (от 1200°C до 1500°C)

Когда процессы требуют температур, превышающих пределы стандартных металлических элементов, используются печи, оснащенные нагревательными элементами из карбида кремния (SiC).

Эти модели заполняют пробел между стандартными лабораторными работами и материаловедением с высокой производительностью. Они распространены в разработке процессов и мелкосерийном производстве материалов, таких как стекло, эмали и некоторые виды керамики.

Высокотемпературные исследовательские печи (от 1600°C до 1800°C+)

Высший уровень производительности зарезервирован для печей, использующих нагревательные элементы из дисилицида молибдена (MoSi2). Это специализированные инструменты, предназначенные для передовых исследований и обработки материалов.

Применения включают спекание высокочистой технической керамики, такой как диоксид циркония, обжиг стоматологической керамики и выращивание кристаллов. Хотя это крайне редко, высокоспециализированные модели для нишевых промышленных или исследовательских применений потенциально могут превышать этот диапазон, достигая до 3000°C.

Как нагревательные элементы определяют возможности печи

Материал нагревательного элемента является единственным наиболее важным фактором, определяющим максимальную температуру печи, срок службы и стоимость. Понимание этих материалов является ключом к пониманию производительности печи.

Резистивные проволочные элементы (до ~1200°C)

В стандартных печах почти повсеместно используются сплавы железо-хром-алюминий (например, Kanthal A-1). Эти проволочные элементы прочны, надежны на воздухе и относительно недороги, что делает их идеальными для наиболее распространенного температурного диапазона.

Элементы из карбида кремния (SiC) (до ~1500°C)

Карбид кремния — это керамический материал, который может работать при значительно более высоких температурах, чем металлический провод. Печи, использующие стержни из SiC, дороже, но обеспечивают производительность, необходимую для более требовательных применений.

Элементы из дисилицида молибдена (MoSi2) (до ~1800°C)

Известные как элементы "моли-Д", они являются золотым стандартом для достижения очень высоких температур. Они могут очень быстро нагреваться и надежно работать до 1800°C в окислительной атмосфере, где они образуют защитный слой из силикатного стекла.

Понимание компромиссов

Выбор печи включает в себя балансирование потребностей в производительности с практическими ограничениями. Более высокие температуры неизбежно связаны с более высокими затратами и другими условиями эксплуатации.

Стоимость против температуры

Существует прямая и значительная корреляция между максимальной температурой и стоимостью. Экзотические материалы, необходимые для элементов SiC и MoSi2, делают высокотемпературные печи существенно дороже в покупке и обслуживании, чем стандартные модели.

Срок службы элемента и атмосфера

Нагревательные элементы являются расходными материалами. На их срок службы влияют рабочая температура, скорость циклов нагрева/охлаждения и химическая атмосфера внутри печи. Элементы, такие как MoSi2, лучше всего работают на воздухе, но могут быть повреждены некоторыми реактивными газами.

Скорость нагрева и охлаждения

Хотя типичной печи может потребоваться около часа для достижения максимальной температуры, это сильно варьируется в зависимости от размера, качества изоляции и мощности элементов. Высокопроизводительные элементы MoSi2 известны своей способностью поддерживать очень быстрые циклы нагрева.

Правильный выбор для вашего применения

Чтобы выбрать правильную печь, сосредоточьтесь на максимальной температуре, которая действительно требуется вашему процессу, а не только на самой высокой доступной температуре.

- Если ваш основной акцент — это общие лабораторные работы (озоление, сушка, базовая термообработка металлов): Стандартная печь на 1100°C или 1200°C с резистивными проволочными элементами — это ваш наиболее экономичный и надежный выбор.

- Если ваш основной акцент — это разработка процессов или мелкосерийное производство (стекло, эмали): Печь среднего диапазона с элементами из карбида кремния (SiC) обеспечивает необходимую производительность для температур до 1500°C.

- Если ваш основной акцент — это исследования передовых материалов (спекание диоксида циркония, выращивание кристаллов): Вам потребуется высокотемпературная печь с элементами из дисилицида молибдена (MoSi2), способная достигать 1700°C или 1800°C.

В конечном итоге, выбор муфельной печи заключается в точном соответствии технологии нагревательного элемента требуемой температуре процесса и бюджету.

Сводная таблица:

| Температурный диапазон | Нагревательный элемент | Общие применения |

|---|---|---|

| До 1200°C | Резистивная проволока (например, Kanthal A-1) | Озоление, сушка, базовая термообработка металлов |

| от 1200°C до 1500°C | Карбид кремния (SiC) | Обработка стекла, эмалей, керамики |

| от 1600°C до 1800°C+ | Дисилицид молибдена (MoSi2) | Спекание высокочистой керамики, выращивание кристаллов |

Испытываете трудности с выбором подходящей муфельной печи для ваших температурных требований? В KINTEK мы специализируемся на предоставлении передовых высокотемпературных печей, адаптированных к вашим уникальным потребностям. Наша разнообразная линейка продукции, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, поддерживается исключительными исследованиями и разработками и собственным производством. Благодаря мощным возможностям глубокой настройки мы обеспечиваем точное соответствие вашим экспериментальным целям, будь то общие лабораторные работы, промышленные процессы или передовые исследования. Не идите на компромиссы в производительности — свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какую роль играет муфельная печь в подготовке оксида магния в качестве носителя? Активация катализатора

- Какова основная функция муфельной печи для BaTiO3? Освоение высокотемпературного прокаливания для синтеза керамики

- Как лабораторная муфельная печь способствует процессу карбонизации биомассы? Достижение точного производства биоугля

- Какие металлы нельзя нагревать индукционным способом? Понимание пригодности материалов для эффективного нагрева

- Какова ключевая роль муфельной печи в предварительной обработке борного шлама и сайбельита? Повысьте эффективность процесса