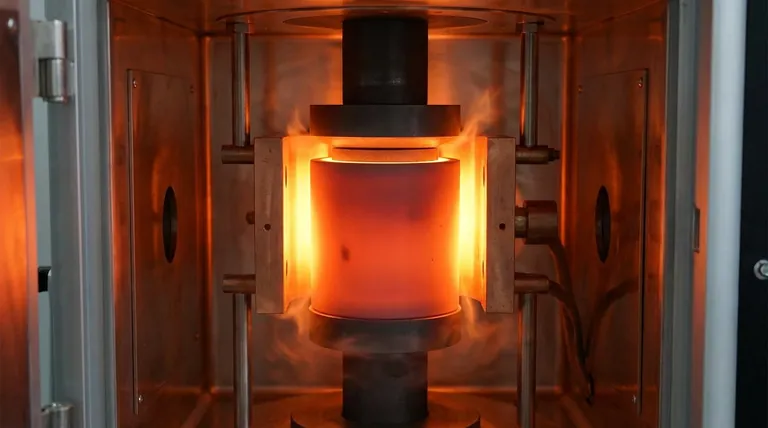

Высокочистые графитовые формы служат центральным технологическим сосудом при искровом плазменном спекании (ИПС) композитов на основе карбида кремния (SiC), армированных карбидом титана (TiC). Они выполняют три одновременные и критически важные роли: они действуют как геометрический контейнер для порошка, как резистивный нагревательный элемент, генерирующий тепловую энергию, и как механический поршень, передающий равномерное давление на образец.

Ключевой вывод Графитовая форма обеспечивает «термомеханическую связь», необходимую для уплотнения тугоплавких композитов. Выступая одновременно в качестве источника тепла и среды для передачи давления, она обеспечивает быстрый нагрев и полное уплотнение при температурах до 2000°C, сохраняя при этом стабильность размеров.

Функциональные роли формы

Действие в качестве резистивного нагревательного элемента

При традиционном спекании тепло подается извне. В ИПС сам графитовый формы генерирует тепло.

Форма обладает высокой электропроводностью. Когда машина ИПС пропускает импульсный постоянный ток (DC) через форму, она действует как резистор.

Этот процесс преобразует электрическую энергию непосредственно в джоулево тепло. Поскольку тепло генерируется непосредственно рядом с образцом и внутри него, температура быстро и эффективно повышается.

Передача механического давления

Форма — это не статичный контейнер; это активный механический компонент. Она служит средой для передачи осевого давления на порошковую смесь TiC-SiC.

Это давление обычно достигает пределов около 50-60 МПа для стандартного высокопрочного графита.

Приложение этого давления во время нагрева имеет решающее значение. Оно сближает частицы, способствует диффузии атомов и помогает разрушать агломераты, что приводит к более высокой плотности конечного композита.

Обеспечение геометрического удержания

На макроскопическом уровне форма определяет форму и размеры конечного продукта.

Она действует как жесткий удерживающий сосуд, который удерживает рыхлую порошковую смесь на месте. Это гарантирует, что материал образует связное твердое тело, а не растекается под приложенной нагрузкой.

Почему графит критически важен для композитов TiC-SiC

Термическая стабильность при экстремальных температурах

Спекание композитов на основе карбида кремния (SiC) требует экстремального нагрева для достижения полной плотности.

Высокочистый графит сохраняет свою структурную прочность и целостность при температурах от 1800°C до 2000°C.

В то время как другие материалы форм могут размягчаться, деформироваться или плавиться при этих температурах, графит остается стабильным, обеспечивая сохранение композитом своей предполагаемой геометрии.

Равномерное распределение энергии

Достижение однородной микроструктуры в композите, армированном карбидом титана (TiC), требует равномерного нагрева.

Графитовая форма поглощает импульсный ток и равномерно распределяет результирующую тепловую энергию по всему образцу.

Это предотвращает появление «горячих точек», которые могут привести к неравномерному росту зерен или остаточным напряжениям в керамической матрице.

Понимание компромиссов

Ограничения по давлению

Хотя графит прочен при высоких температурах, он имеет механические ограничения по сравнению с металлами, используемыми при низкотемпературной обработке.

Стандартные высокочистые графитовые формы обычно выдерживают давление до 60 МПа. Превышение этого предела для достижения более высокой плотности чревато растрескиванием формы в процессе.

Химические взаимодействия

Графит химически активен при повышенных температурах.

Хотя это полезно для проводимости, существует потенциал для поверхностных взаимодействий между углеродом в форме и составляющими порошками, если это не управляется должным образом с помощью барьерных фольг или специфических атмосфер обработки.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность высокочистых графитовых форм в вашем процессе ИПС, рассмотрите следующие цели обработки:

- Если ваш основной фокус — быстрое уплотнение: Используйте высокую проводимость формы для увеличения скорости нагрева, обеспечивая быструю термомеханическую связь, которая подавляет рост зерен.

- Если ваш основной фокус — точность геометрии: Работайте в пределах безопасных пределов давления (обычно ниже 60 МПа), чтобы предотвратить деформацию формы, полагаясь на время выдержки при высокой температуре (выше 1800°C) для достижения конечной плотности.

Успех в ИПС зависит от баланса тепловой энергии, генерируемой формой, и механического давления, которое она может безопасно передать.

Сводная таблица:

| Роль | Функциональный механизм | Влияние на композиты TiC-SiC |

|---|---|---|

| Резистивный нагрев | Преобразует импульсный DC в джоулево тепло | Обеспечивает быстрый нагрев и эффективное уплотнение при 2000°C |

| Передача давления | Передает 50-60 МПа осевого давления | Способствует диффузии атомов и устраняет пористость |

| Геометрическое удержание | Определяет форму и удерживает рыхлые порошки | Обеспечивает стабильность размеров и предотвращает растекание материала |

| Термическая стабильность | Сохраняет прочность при экстремальных температурах | Предотвращает деформацию формы при высокотемпературном спекании керамики |

Оптимизируйте спекание ваших передовых материалов с KINTEK

Достижение полной плотности в тугоплавких композитах, таких как TiC-SiC, требует большего, чем просто высокие температуры — оно требует прецизионно спроектированного оборудования. Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает современные муфельные, трубчатые, роторные, вакуумные и CVD системы, а также индивидуально разработанные высокотемпературные лабораторные печи, предназначенные для удовлетворения ваших уникальных потребностей в обработке.

Независимо от того, совершенствуете ли вы параметры искрового плазменного спекания или масштабируете производство, наша команда готова помочь вам добиться превосходного контроля над зернами и производительности материалов.

Свяжитесь с KINTEK сегодня, чтобы найти ваше индивидуальное решение для нагрева!

Ссылки

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каково назначение использования кварцевой лодочки высокой чистоты? Обеспечение чистоты образца при высокотемпературном отжиге TiO2@C

- Какова техническая цель двойного герметичного уплотнения сырья в кварцевых вакуумных трубках? Руководство по синтезу от экспертов

- Какой диапазон температур выдерживают графитовые тигельные печи? Достижение экстремального нагрева для высокоплавких металлов

- Какие материалы обычно используются для изготовления печных труб, выдерживающих высокую температуру? Лучшие варианты для экстремальных условий

- Доступны ли варианты индивидуальной настройки для тиглей из оксида алюминия для печей? Адаптируйте их под нужды Вашей лаборатории

- Какое техническое обслуживание требуется для водокольцевого вакуумного насоса? Обеспечьте максимальную производительность и долговечность

- Каковы требования к материалам кварцевой лодочки в APVT? Обеспечение высокочистого роста нанопроволок Sb2Se3

- Почему при плавлении сплава Ce2(Fe, Co)17 используется фольга из тантала высокой чистоты? Защитите свои редкоземельные материалы