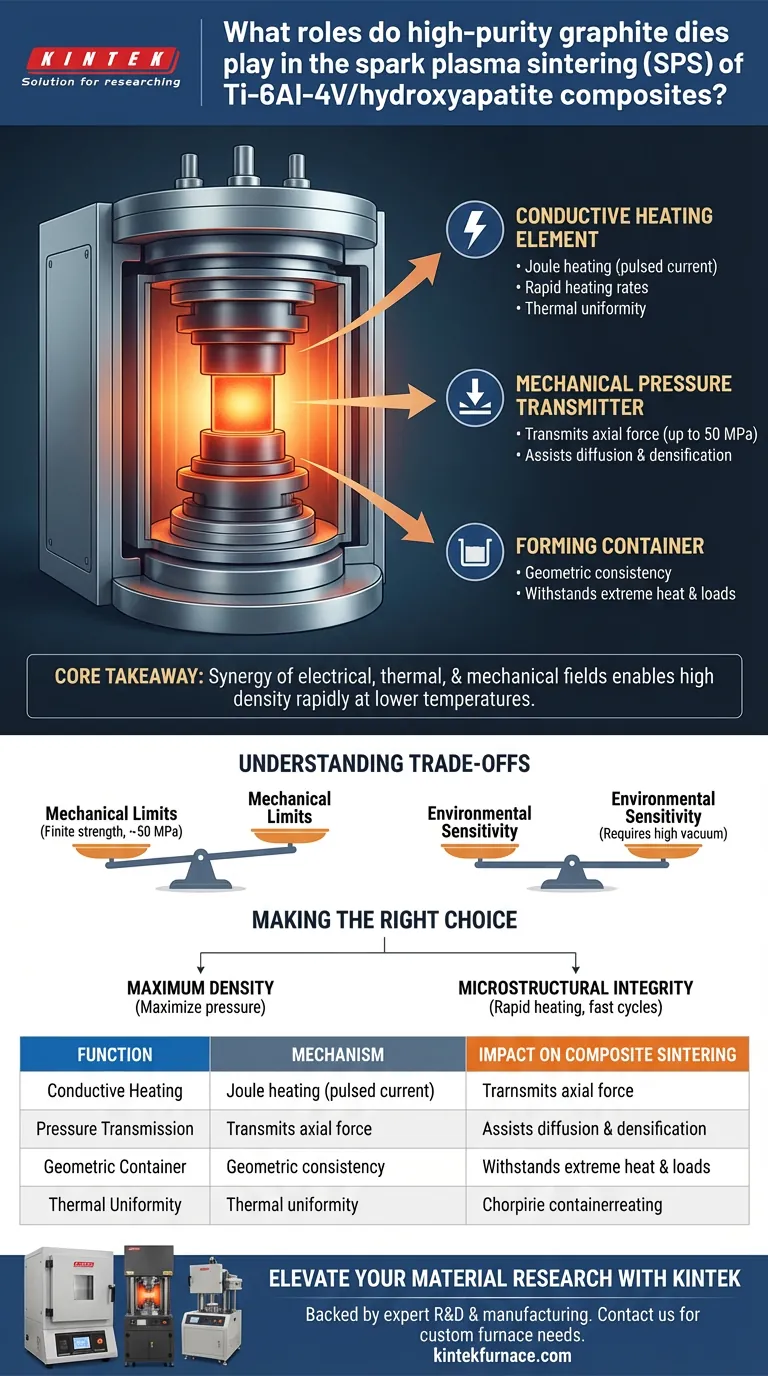

Высокочистые графитовые матрицы служат основным интерфейсом обработки при искровом плазменном спекании (СПП) композитов Ti-6Al-4V/гидроксиапатит. Они выполняют три одновременные и критически важные функции: служат геометрическим контейнером для порошка, проводящим элементом, генерирующим тепло, и механическим передатчиком осевой силы.

Ключевой вывод: Действуя одновременно как нагревательный элемент, сосуд под давлением и формовочная матрица, графитовая матрица обеспечивает согласование электрического, теплового и механического полей. Эта синергия позволяет композитам Ti-6Al-4V/гидроксиапатит быстро достигать высокой плотности при более низких температурах, чем требуется при традиционных методах спекания.

Многогранная роль графитовой матрицы

Графитовая матрица — это не просто пассивная форма; это активный компонент электрической и механической цепи машины. Ее роли можно разделить на три отдельные категории.

1. Проводящий нагревательный элемент

В установке СПП графитовая матрица является неотъемлемой частью электрической цепи.

Она обеспечивает джоулево тепловыделение. Поскольку высокочистый графит обладает отличной электропроводностью, он позволяет импульсному току проходить через сборку матрицы. Это сопротивление генерирует интенсивное тепло (джоулево тепло) непосредственно вокруг образца.

Обеспечивает высокие скорости нагрева. В отличие от внешних нагревательных элементов, используемых в обычных печах, матрица позволяет системе очень быстро нагревать образец. Этот быстрый нагрев имеет решающее значение для минимизации роста зерна при обеспечении достижения материалом необходимой температуры спекания.

Способствует тепловой однородности. Графит равномерно распределяет генерируемое тепло по смеси порошков Ti-6Al-4V и гидроксиапатита. Равномерное распределение тепла необходимо для предотвращения внутренних напряжений или неравномерного уплотнения в композите.

2. Механический передатчик давления

Матрица работает совместно с прецизионной гидравлической системой машины для уплотнения материала.

Она передает осевую силу. Сборка матрицы направляет силу от ползунов машины непосредственно в порошковую смесь. Это приложение стабильного осевого давления механически сжимает частицы, уменьшая пустое пространство.

Способствует диффузии. Давление, передаваемое матрицей — часто до 50 МПа — механически сближает частицы. Эта близость способствует диффузии и реакции на границах частиц, позволяя уплотнению происходить при более низких тепловых порогах.

3. Формовочный контейнер

В самом простом смысле матрица служит сосудом, определяющим геометрию конечного продукта.

Она поддерживает геометрическую согласованность. Матрица удерживает рыхлую порошковую смесь в желаемой форме (например, цилиндр диаметром 30 мм) на протяжении всего процесса.

Она выдерживает экстремальные условия. Матрица должна сохранять свою структурную целостность, подвергаясь одновременному воздействию высоких температур (часто превышающих 1000°C) и высоких механических нагрузок.

Понимание компромиссов

Хотя высокочистый графит является стандартом для СПП, он вносит определенные эксплуатационные ограничения, которыми необходимо управлять.

Механические пределы. Графит имеет конечную механическую прочность. Хотя он способен выдерживать значительные усилия, существует предел давления, которое он может выдержать — обычно около 50 МПа для высокопрочных вариантов. Превышение этого предела для достижения более высокой плотности рискует привести к разрушению матрицы и катастрофическому отказу.

Чувствительность к окружающей среде. Хотя матрица облегчает процесс, среда определяется вакуумной системой. Графит сам по себе не защищает Ti-6Al-4V от окисления; он требует вакуумной среды, чтобы предотвратить поглощение титановым сплавом кислорода и азота, что привело бы к охрупчиванию.

Сделайте правильный выбор для своей цели

Эффективность графитовой матрицы зависит от того, как вы сбалансируете параметры давления и тепла.

- Если ваш основной фокус — максимальная плотность: Максимизируйте способность матрицы передавать давление, удерживая осевую нагрузку близко к безопасному верхнему пределу (например, 50 МПа) для механического сжатия частиц.

- Если ваш основной фокус — целостность микроструктуры: Используйте электропроводность матрицы для достижения высоких скоростей нагрева, минимизируя время, в течение которого материал находится при пиковой температуре, чтобы предотвратить чрезмерный рост зерна.

Графитовая матрица — это критическое звено, которое преобразует сырую электрическую и механическую энергию в плотный, высокопроизводительный композит.

Сводная таблица:

| Функция | Механизм | Влияние на спекание композита |

|---|---|---|

| Электронагрев | Джоулево тепловыделение через импульсный ток | Обеспечивает быстрый нагрев и минимизирует рост зерна |

| Передача давления | Канализирует осевую силу (до 50 МПа) | Улучшает диффузию частиц и уплотнение |

| Геометрический контейнер | Высокотемпературная структурная форма | Поддерживает постоянство формы в экстремальных условиях |

| Тепловая однородность | Равномерное распределение тепла | Предотвращает внутренние напряжения и неравномерную плотность |

Улучшите свои исследования материалов с KINTEK

Раскройте весь потенциал ваших процессов искрового плазменного спекания (СПП) с помощью высокопроизводительных лабораторных решений. Опираясь на опыт в области исследований и разработок и производства, KINTEK предлагает передовые муфельные, трубчатые, роторные, вакуумные и CVD системы, а также индивидуальные высокотемпературные лабораторные печи, разработанные для удовлетворения ваших уникальных потребностей в спекании.

Независимо от того, разрабатываете ли вы композиты Ti-6Al-4V или передовую биокерамику, наше прецизионное оборудование обеспечивает термический и механический контроль, необходимый для превосходной целостности микроструктуры.

Готовы повысить эффективность вашей лаборатории? Свяжитесь с нами сегодня, чтобы обсудить ваши индивидуальные потребности в печах!

Визуальное руководство

Ссылки

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

Люди также спрашивают

- Какую роль играет высокоточный расходомер газа при оценке газовой селективности датчиков сульфида галлия?

- Какова основная функция промышленной вакуумной сушильной печи при приготовлении катализатора Si-RuO2? Обеспечение однородности.

- Как используются лабораторные вакуумные насосы при подготовке кристаллов 1T-TaS2? Обеспечение пиковой чистоты образца

- Почему лабораторные вакуумные насосы и манометры необходимы для алюминиевых пен? Обеспечение высококачественных результатов спекания

- Как изоляция влияет на конструкцию лабораторной печи? Оптимизация тепловых характеристик и безопасности

- Какова роль обеспечения равномерной среды нагрева? Достижение идеального образования глубоких эвтектических растворителей

- Почему для плавления сплавов Al-Mg-Si используется графитовый тигель? Превосходная чистота и тепловая эффективность

- Какие типы высокотемпературных лабораторных печей доступны? Обзор 5 специализированных решений