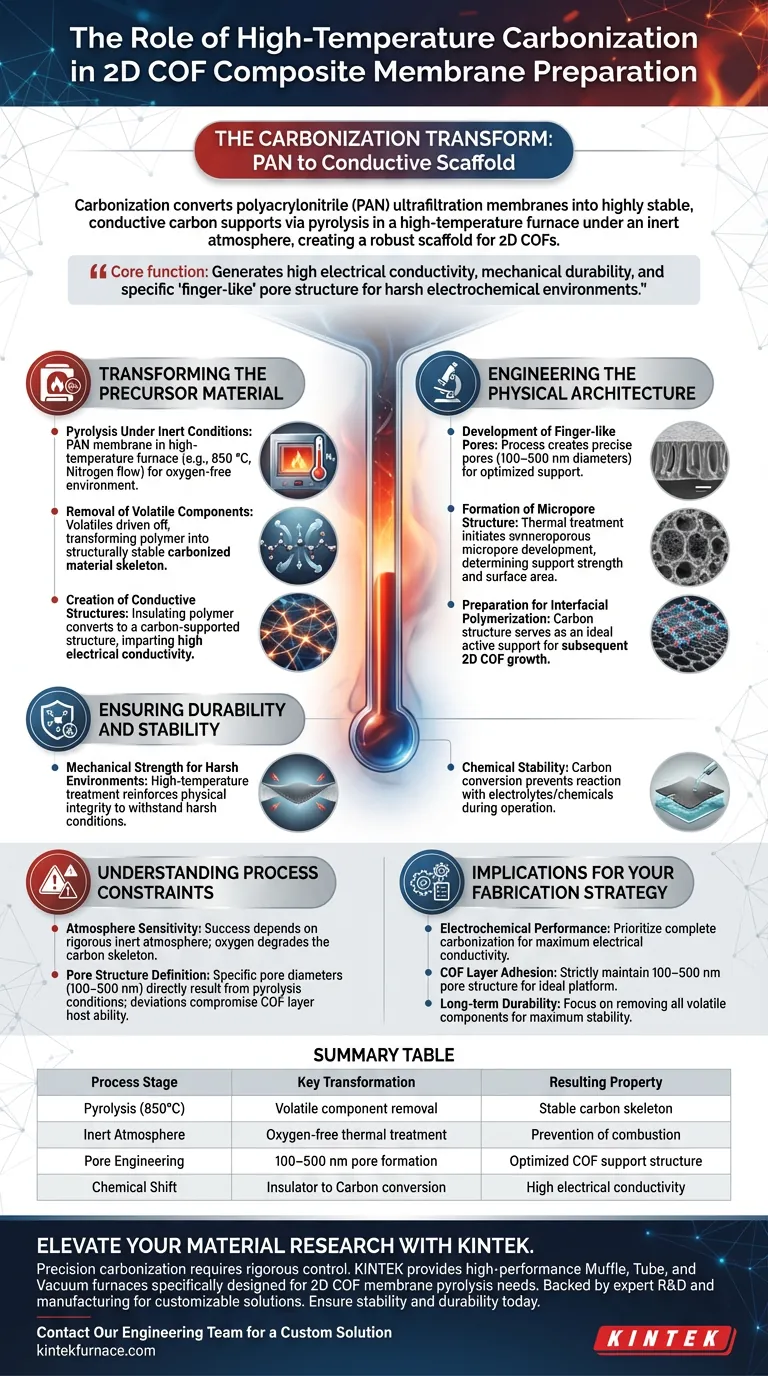

Процесс карбонизации действует как преобразующий этап, который превращает ультрафильтрационные мембраны из полиакрилонитрила (ПАН) в высокостабильные, проводящие углеродные носители. Подвергая полимер пиролизу в высокотемпературной печи в инертной атмосфере, процесс создает прочный каркас, оптимизированный для последующего роста 2D ковалентных органических каркасов (COF).

Основная функция этой термической обработки заключается в фундаментальном изменении химии материала, создании высокой электропроводности, механической прочности и специфической "пальцевидной" пористой структуры, необходимой для поддержки активного слоя COF в агрессивных электрохимических средах.

Преобразование исходного материала

Пиролиз в инертных условиях

В процессе используется высокотемпературная печь для подвергания ПАН-мембраны пиролизу. Это должно происходить в строго бескислородной среде (например, в потоке азота при 850 °C), чтобы предотвратить горение.

Удаление летучих компонентов

По мере повышения температуры летучие компоненты из органических прекурсоров удаляются. Это удаление превращает исходный полимер в структурно стабильный карбонизированный материальный скелет.

Создание проводящих структур

Наиболее критическим химическим изменением является преобразование изоляционного полимера в структуру на углеродной основе. Это придает мембране высокую электропроводность, свойство, необходимое для ее функционирования в электрохимических приложениях.

Инженерное проектирование физической архитектуры

Развитие пальцевидных пор

Карбонизация не просто упрочняет материал; она формирует его пористость. Процесс создает пальцевидные пористые структуры с точными диаметрами от 100 до 500 нанометров.

Формирование микропористой структуры

Помимо более крупных пальцевидных пор, термическая обработка инициирует развитие микропористой структуры. Эта внутренняя архитектура определяет прочность носителя и обеспечивает необходимую площадь поверхности для последующих этапов.

Подготовка к межфазной полимеризации

Полученная углеродная структура служит идеальной активной платформой-носителем. Она обеспечивает физическую основу, необходимую для последующего роста 2D COF путем межфазной полимеризации.

Обеспечение долговечности и стабильности

Механическая прочность для агрессивных сред

Высокотемпературная обработка укрепляет физическую целостность мембраны. Это гарантирует, что материал обладает механической прочностью, необходимой для выдерживания суровых условий эксплуатации без деградации.

Химическая стабильность

Преобразуя органический полимер в углерод, мембрана достигает превосходной химической стабильности. Это предотвращает реакцию слоя-носителя с электролитами или другими химическими веществами, с которыми он может столкнуться во время работы.

Понимание ограничений процесса

Чувствительность к атмосфере

Успех этого процесса полностью зависит от поддержания строгой инертной атмосферы. Любое попадание кислорода на этапе высокой температуры приведет к деградации углеродного скелета, а не к его укреплению.

Определение пористой структуры

Конкретные диаметры пор (100–500 нм) являются прямым результатом условий пиролиза. Отклонения в температуре или скорости нагрева могут изменить этот размер пор, потенциально нарушая способность носителя эффективно размещать 2D-слой COF.

Последствия для вашей стратегии изготовления

Чтобы эффективно применять эти принципы к изготовлению вашей мембраны, учитывайте ваши конкретные целевые показатели производительности:

- Если ваш основной фокус — электрохимическая производительность: Приоритезируйте полноту карбонизации, чтобы максимизировать электропроводность в каркасе носителя.

- Если ваш основной фокус — адгезия слоя COF: Убедитесь, что условия пиролиза строго поддерживают структуру пор 100–500 нм, чтобы обеспечить идеальную физическую платформу для межфазной полимеризации.

- Если ваш основной фокус — долгосрочная долговечность: Сосредоточьтесь на удалении всех летучих компонентов, чтобы обеспечить максимальную химическую и механическую стабильность углеродного скелета.

Процесс карбонизации является связующим звеном между сырым полимерным прекурсором и функциональной, проводящей платформой, способной размещать передовые 2D-материалы.

Сводная таблица:

| Этап процесса | Ключевое преобразование | Полученное свойство |

|---|---|---|

| Пиролиз (850°C) | Удаление летучих компонентов | Стабильный углеродный скелет |

| Инертная атмосфера | Термическая обработка без кислорода | Предотвращение горения |

| Инженерное проектирование пор | Формирование пор размером 100–500 нм | Оптимизированная структура носителя COF |

| Химический сдвиг | Преобразование изолятора в углерод | Высокая электропроводность |

Улучшите свои материаловедческие исследования с KINTEK

Точная карбонизация требует строгого контроля температуры и атмосферы. KINTEK предлагает высокопроизводительные муфельные, трубчатые и вакуумные печи, специально разработанные для удовлетворения сложных потребностей пиролиза 2D-мембран на основе ковалентных органических каркасов (COF).

Опираясь на экспертные исследования и разработки, а также производство, наши системы полностью настраиваемы и помогут вам достичь точных пористых структур и проводимости, которые требуются вашим электрохимическим приложениям. Обеспечьте стабильность и долговечность ваших композитных мембран уже сегодня.

Свяжитесь с нашей инженерной командой для индивидуального решения

Визуальное руководство

Ссылки

- Jin Hyuk Cho, Soo Young Kim. Advancements in two-dimensional covalent organic framework nanosheets for electrocatalytic energy conversion: current and future prospects. DOI: 10.20517/energymater.2023.72

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- 1400℃ муфельная печь для лаборатории

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каковы преимущества использования промышленной вакуумной сушилки для порошков биомассы? Максимизация качества и химической стабильности

- Каковы преимущества использования вакуумной обработки для композитов Co3O4@CNT? Сохранение 3D-архитектуры сегодня

- Какова цель использования вакуумной печи для сушки покрытых электродных пластин при производстве натрий-ионных аккумуляторов?

- Какие отрасли промышленности активно используют графит в вакуумных печах? Обеспечение высокопроизводительного производства

- Какова основная функция печи для вакуумного отжига? Оптимизация предварительной обработки и чистоты сплава Zircaloy-4

- Как печь для графитации при сверхвысоких температурах улучшает теплопроводность? | KINTEK Advanced Solutions

- Как трехмерная численная модель помогает в проектировании вакуумных печей? Достижение высокоточных результатов

- Что такое вакуумная печь непрерывного действия и чем она отличается от традиционных камерных печей? Повысьте эффективность своего крупносерийного производства