Метод главных компонент (PCA) служит основным фильтром для управления огромным объемом данных при мониторинге промышленных печей. Он работает путем применения методов снижения размерности к данным от тысяч датчиков, эффективно выделяя критические переменные из фонового шума. Этот процесс преобразует необработанную, избыточную информацию в четкий сигнал, напрямую повышая точность обнаружения неисправностей и подавляя ложные срабатывания.

Огромный объем данных датчиков в промышленных условиях часто скрывает реальные проблемы. PCA решает эту задачу, извлекая только наиболее важные признаки, тем самым повышая надежность диагностики аномалий примерно до 89%.

Проблема насыщения датчиков

Управление объемом данных

Промышленные печи — это сложные системы, оснащенные тысячами датчиков. Эти датчики непрерывно передают данные, создавая настолько большой набор данных, что ручной мониторинг или стандартный линейный анализ становятся неэффективными.

Проблема избыточности

Значительная часть этих сгенерированных данных является избыточной. Множество датчиков часто сообщают о коррелированных отклонениях, создавая «шум», который усложняет выявление конкретных проблем с производительностью.

Как PCA улучшает мониторинг

Методы снижения размерности

Алгоритмы PCA решают проблему насыщения данных с помощью снижения размерности. Вместо обработки тысяч отдельных точек данных алгоритм сжимает эту информацию в меньший набор «главных компонент», которые сохраняют основные закономерности исходных данных.

Извлечение критических признаков

Устраняя избыточность, PCA выделяет наиболее критические переменные признаков. Это позволяет системе мониторинга сосредоточить свою вычислительную мощность на конкретных тенденциях данных, которые действительно указывают на состояние печи.

Улучшение обнаружения неисправностей

Фильтрация фонового шума

Необработанные данные датчиков содержат значительный фоновый шум — случайные флуктуации, которые не отражают реальные механические или тепловые проблемы. PCA эффективно отфильтровывает этот шум, предотвращая интерпретацию системой нормальных рабочих отклонений как проблем.

Сокращение ложных срабатываний

Одним из наиболее ценных результатов этого снижения шума является резкое сокращение ложных срабатываний. Различая шум и фактические аномалии, операторы получают оповещения только тогда, когда происходит реальное отклонение.

Измеримая надежность

Внедрение PCA оказывает измеримое влияние на успешность диагностики. Очищая поток данных, надежность диагностики аномалий печи повышается до примерно 89%.

Понимание компромиссов

Разрыв в надежности

Хотя PCA значительно повышает производительность, полученный уровень надежности 89% подразумевает 11% погрешности. Это мощный инструмент, но не безошибочное решение для каждой возможной аномалии.

Потеря детализации

Процесс снижения размерности неизбежно включает обобщение данных. Хотя это устраняет шум, всегда существует теоретический риск того, что очень тонкие, не избыточные сигналы могут быть сжаты или упущены, если они не соответствуют главным компонентам.

Сделайте правильный выбор для вашей системы

Если ваш основной приоритет — снижение шума: Внедрите PCA для фильтрации случайных фоновых флуктуаций, распространенных в средах с большим объемом данных с датчиков.

Если ваш основной приоритет — операционная эффективность: Используйте PCA для резкого сокращения ложных срабатываний, гарантируя, что ваша команда реагирует только на реальные потребности в техническом обслуживании.

Если ваш основной приоритет — точность диагностики: Используйте PCA для достижения надежности диагностики аномалий примерно 89%, что значительно превосходит мониторинг необработанных данных.

Преобразуя тысячи зашумленных сигналов в оптимизированную модель данных, PCA превращает перегрузку датчиков в точную диагностику, поддающуюся действию.

Сводная таблица:

| Признак | Влияние PCA на мониторинг печей |

|---|---|

| Управление данными | Использует снижение размерности для управления тысячами входных сигналов датчиков |

| Качество сигнала | Фильтрует фоновый шум и удаляет избыточные точки данных |

| Надежность | Повышает точность диагностики аномалий примерно до 89% |

| Эффективность | Резко сокращает ложные срабатывания для улучшения операционной фокусировки |

| Основная функция | Извлекает критические переменные для выделения основных закономерностей производительности |

Оптимизируйте вашу термическую обработку с помощью экспертизы KINTEK

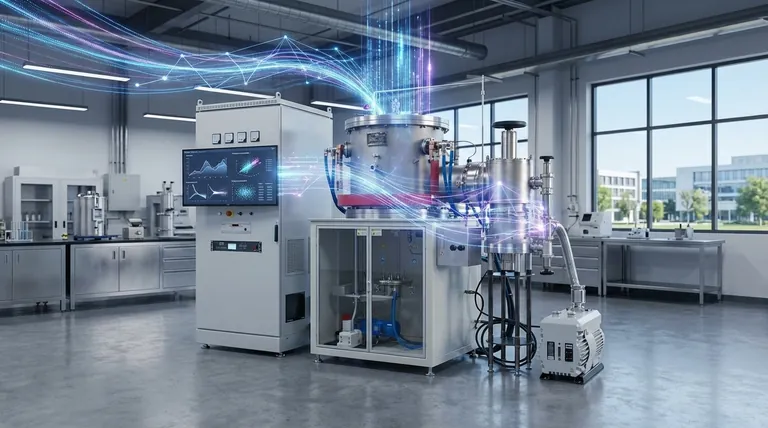

Не позволяйте шуму данных ставить под угрозу вашу операционную эффективность. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает высокопроизводительные системы муфельные, трубчатые, роторные, вакуумные и CVD, а также другие специализированные высокотемпературные лабораторные печи. Наши системы полностью настраиваются в соответствии с вашими уникальными потребностями в исследованиях и производстве, обеспечивая точный контроль и надежные результаты.

Готовы повысить производительность вашей лаборатории? Свяжитесь с нами сегодня, чтобы узнать, как наши передовые решения для печей и техническая поддержка могут оптимизировать ваши процессы и повысить точность диагностики.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Что такое вакуумное цементация или низконапорная цементация (ННЦ)? Раскройте секрет точной поверхностной закалки стали

- Как многокамерные конструкции повышают энергоэффективность? Сократите расходы с помощью непрерывной термической обработки

- Почему для МОФ-СИГС требуется вакуумная печь для термообработки? Предотвращение окисления и обеспечение идеальной герметизации стеклом

- Для чего используется агломерат в доменной печи? Инженерно-разработанное сырье для достижения максимальной эффективности

- Какова основная функция печи вакуумного дугового переплава? Экспертные решения для производства высокоэнтропийных сплавов

- Какие типы материалов и процессов совместимы с вакуумными печами? Достижение чистоты и точности при термообработке

- Как высокотемпературная вакуумная печь улучшает процессы вакуумной термообработки и спекания? Раскройте превосходное качество материалов

- Каковы преимущества использования вакуумной атмосферы при плавке металлов? Достижение максимальной чистоты и контроля