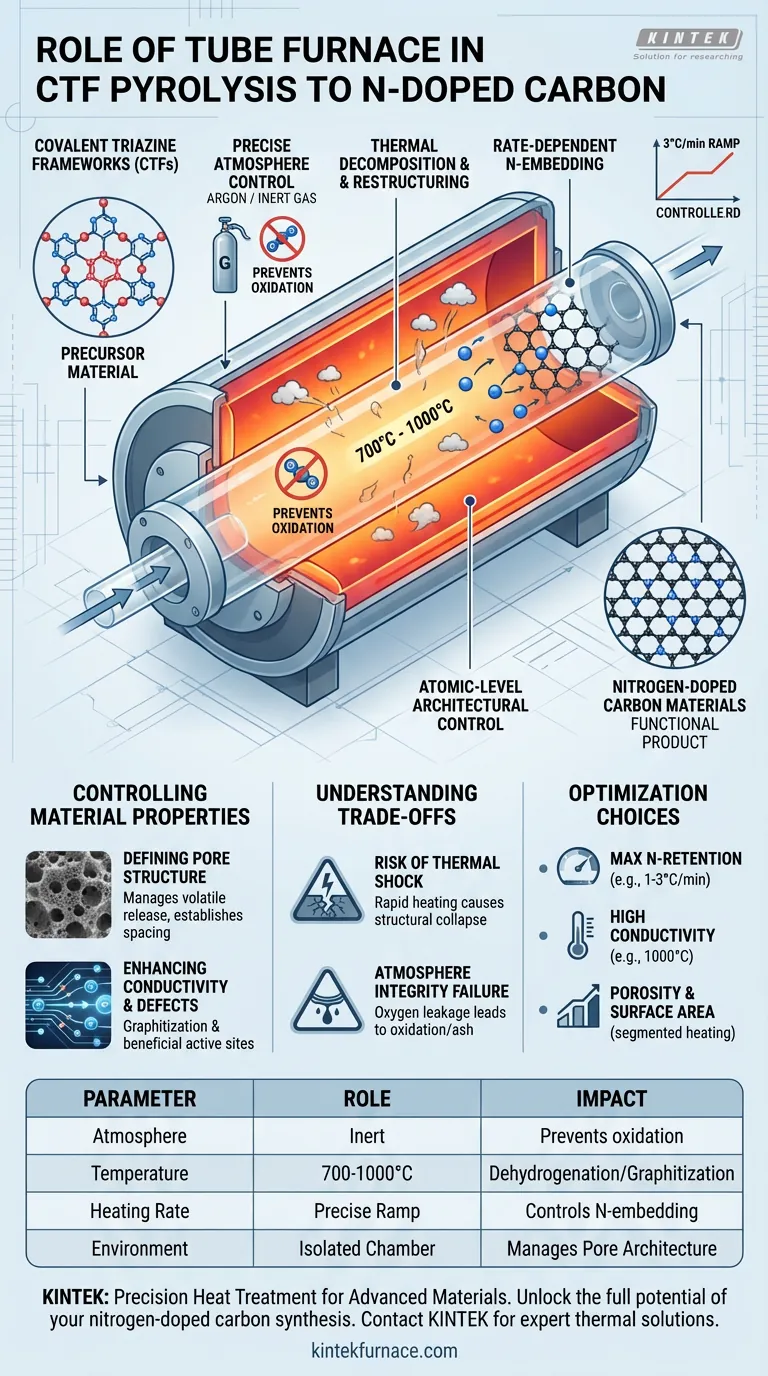

Трубчатая печь функционирует как критическая реакционная камера для преобразования ковалентных триазиновых каркасов (КТК) в азотсодержащие углеродные материалы. Она обеспечивает необходимое сочетание строго инертной атмосферы (например, аргона) и точного термического регулирования в диапазоне от 700 °C до 1000 °C для перестройки материала без его разрушения.

Ключевой вывод Трубчатая печь — это не просто источник тепла; это инструмент для управления архитектурой на атомном уровне. Ее способность выполнять медленные, точные скорости нагрева в бескислородной атмосфере является основным фактором, позволяющим атомам азота методично встраиваться в углеродную решетку, а не теряться из-за окисления или хаотичного разложения.

Механизм трансформации

Точный контроль атмосферы

Самая фундаментальная роль трубчатой печи — изоляция реакционной среды. Для пиролиза КТК печь должна поддерживать строгую инертную атмосферу, обычно с использованием аргона или азота.

Это предотвращает реакцию материала с кислородом. Без исключения воздуха высокие температуры, необходимые для пиролиза, просто сожгли бы прекурсоры, в результате чего получилась бы зола, а не желаемый азотсодержащий углерод.

Термическое разложение и перестройка

Печь выступает в качестве движущей силы химического метаморфоза. Поддерживая температуры в диапазоне от 700 °C до 1000 °C, она обеспечивает энергию, необходимую для разрыва специфических химических связей в прекурсоре КТК.

Эта тепловая энергия инициирует дегидрирование и дезоксигенацию. По мере удаления летучих компонентов печь способствует рекомбинации оставшихся элементов в стабильный, богатый углеродом каркас.

Зависимое от скорости встраивание азота

Качество конечного материала определяется скоростью нагрева, которую трубчатая печь должна контролировать с высокой точностью. Часто используется типичная скорость, например, 3 °C в минуту.

Эта контролируемая скорость подъема температуры имеет жизненно важное значение. Она позволяет атомам азота упорядоченно "запираться" в углеродной структуре. Если нагрев слишком агрессивен, азот создает хаотичные дефекты или улетучивается в виде газа, снижая эффект легирования.

Контроль свойств материала

Определение структуры пор

Профиль нагрева печи определяет физическую архитектуру углерода. Управляя выделением летучих веществ (газов, покидающих материал), печь формирует предварительную структуру пор.

Для обеспечения постепенного протекания этого процесса могут использоваться сложные многоступенчатые профили нагрева. Это предотвращает структурный коллапс материала, в результате чего получается субстрат с определенным, полезным межслоевым расстоянием.

Улучшение проводимости и дефектов

Высокотемпературная обработка в печи (часто около 800 °C) преобразует полимерную сеть в графитовую или проводящую углеродную сеть.

Одновременно эта агрессивная среда индуцирует специфические дефекты вакансий углерода. Хотя "дефекты" звучат негативно, в данном контексте они часто являются полезными участками, повышающими электрохимическую активность материала.

Понимание компромиссов

Риск термического шока

Хотя высокие температуры необходимы, достигать их слишком быстро вредно. Печь, не имеющая точного контроля скорости подъема температуры, может вызвать термический шок.

Быстрый нагрев может привести к структурному коллапсу КТК до формирования углеродного каркаса. В результате получается материал с низкой площадью поверхности и плохой механической стабильностью.

Целостность атмосферы

"Герметичность" системы трубчатой печи является распространенной точкой отказа. Даже следовые количества кислорода, проникающие в трубу во время выдержки при температуре 700-1000 °C, могут поставить под угрозу азотное легирование.

Если атмосфера не является строго инертной, углерод будет окисляться. Это приводит к потере выхода и ухудшению электронных свойств, которые вы пытаетесь получить.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать производство азотсодержащего углерода из КТК, настройте программирование печи в соответствии с вашими конкретными целями:

- Если ваш основной фокус — максимальное удержание азота: Приоритет отдавайте более низкой скорости нагрева (например, 1–3 °C/мин), чтобы обеспечить упорядоченную интеграцию атомов азота в решетку.

- Если ваш основной фокус — высокая электропроводность: Приоритет отдавайте более высокой конечной температуре (ближе к 1000 °C) для максимальной графитизации, соглашаясь с тем, что общее содержание азота может незначительно уменьшиться.

- Если ваш основной фокус — пористость и площадь поверхности: Используйте сегментированную программу нагрева, выдерживая более низкие температуры (например, 400 °C), чтобы летучие вещества могли мягко выходить перед повышением температуры до конечной температуры карбонизации.

Трубчатая печь — это инструмент, который преодолевает разрыв между сырым химическим прекурсором и функциональным, высокопроизводительным материалом.

Сводная таблица:

| Параметр | Роль в пиролизе КТК | Влияние на конечный материал |

|---|---|---|

| Атмосфера | Строго инертная (аргон/азот) | Предотвращает окисление; обеспечивает выход углерода вместо золы |

| Температура | От 700 °C до 1000 °C | Способствует дегидрированию и графитизации |

| Скорость нагрева | Точный подъем (например, 3 °C/мин) | Контролирует встраивание азота и предотвращает структурный коллапс |

| Среда | Изолированная реакционная камера | Управляет выделением летучих веществ для определения архитектуры пор |

Точная термообработка для передовых материалов

Раскройте весь потенциал вашего синтеза азотсодержащего углерода с помощью передовых термических решений KINTEK. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем, разработанных для удовлетворения строгих требований материаловедения.

Наши печи обеспечивают точный контроль скорости нагрева и целостность атмосферы, необходимые для управления трансформацией ковалентных триазиновых каркасов без ущерба для удержания азота или структуры пор. Независимо от того, требуется ли вам стандартная установка или полностью настраиваемая система для уникальных исследовательских задач, наша команда готова обеспечить надежность, которую заслуживает ваша лаборатория.

Готовы повысить производительность вашего материала? Свяжитесь с KINTEK сегодня, чтобы проконсультироваться с нашими экспертами по поводу идеальной высокотемпературной печи для вашего применения.

Визуальное руководство

Ссылки

- Xin Pan, Qianqian Zhu. Nitrogen-Doped Porous Carbon Derived from Covalent Triazine Framework for Catalytic Oxidation of Benzyl Alcohol. DOI: 10.3390/nano14090744

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

Люди также спрашивают

- Каковы основные различия во внешнем виде между трубчатыми и камерными печами? Сравните форму и применение для вашей лаборатории

- Как работает печь с вакуумной трубкой при постобработке Ti6Al4V? Оптимизация результатов аддитивного производства

- Какие параметры окружающей среды должны поддерживать высокотемпературные печи для отжига тонких пленок YIG? Руководство эксперта

- Почему промышленная камера наблюдения необходима для измерения времени задержки воспламенения алюминиевого порошка в трубчатой печи?

- Как трубчатая печь достигает энергоэффективности?Основные характеристики для устойчивого отопления

- Какие материалы обычно используются для изготовления печных труб и почему? Выберите подходящую трубу для нужд вашей лаборатории

- Как использовать трубчатую печь? Освойте точный контроль температуры для вашей лаборатории

- Как образец вводится в графитовую печь? Освойте точный анализ с помощью экспертных методов