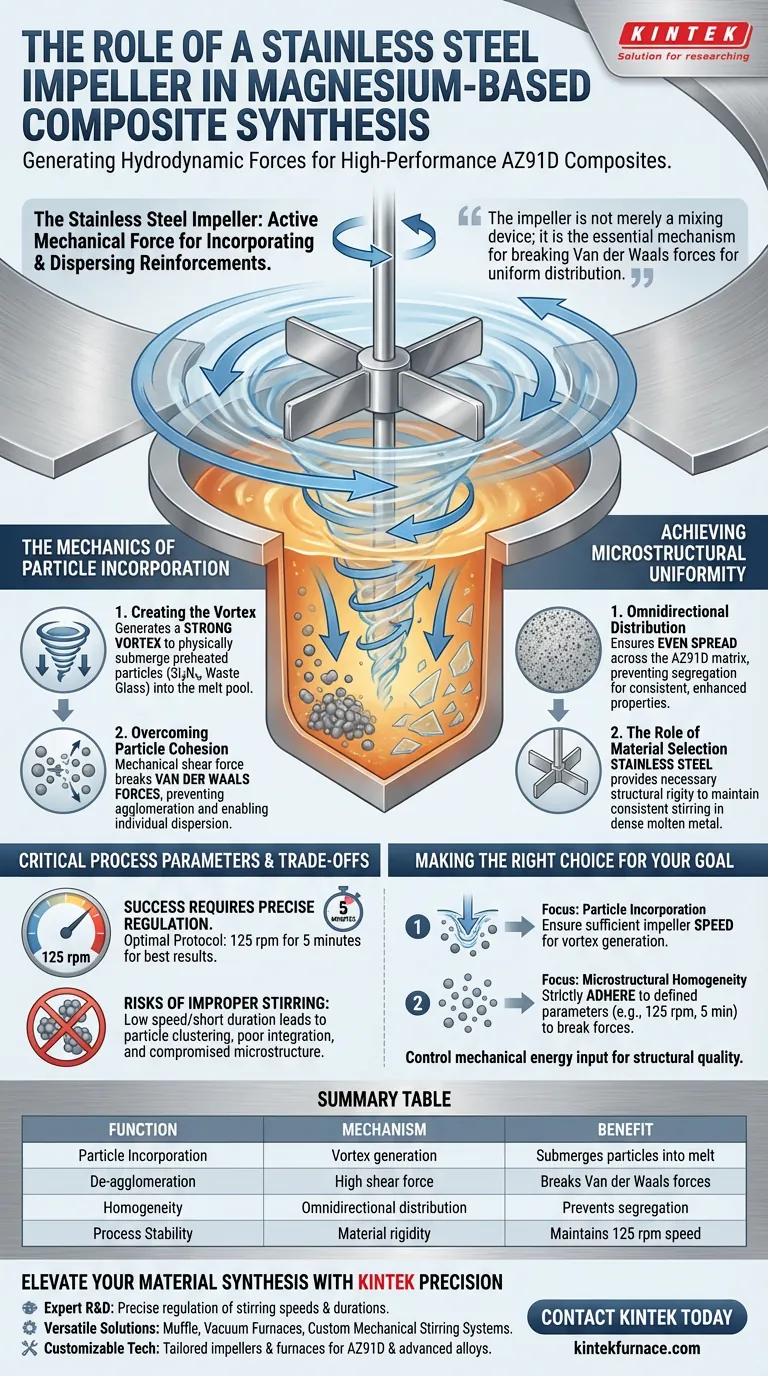

Импеллер из нержавеющей стали служит активной механической силой, необходимой для успешного включения и диспергирования твердых армирующих элементов в жидкую магниевую матрицу. Создавая гидродинамический вихрь, импеллер физически погружает предварительно нагретые частицы — в частности, нитрид кремния и отходы стекла — в расплав, одновременно активно разрушая агломераты частиц.

Импеллер — это не просто перемешивающее устройство; это основной механизм для преодоления сил Ван-дер-Ваальса между частицами, обеспечивающий равномерное, всенаправленное распределение, необходимое для высокопроизводительных композитов AZ91D.

Механика включения частиц

Создание вихря

Основная функция импеллера — создание сильного вихря в расплавленном магнии.

Без этого вихря легкие армирующие частицы, скорее всего, всплывут на поверхность, а не смешаются со сплавом.

Механическое воздействие заставляет предварительно нагретые частицы нитрида кремния и отходов стекла непосредственно попадать в расплав, инициируя синтез композита.

Преодоление сцепления частиц

На микроскопическом уровне частицы естественно притягиваются друг к другу из-за сил Ван-дер-Ваальса.

Если эти силы не контролировать, они вызывают агломерацию частиц, что приводит к образованию слабых мест в конечном материале.

Механическое перемешивание обеспечивает сдвиговую силу, необходимую для разрыва этих связей, разделяя частицы для индивидуального диспергирования.

Достижение однородности микроструктуры

Всенаправленное распределение

Чтобы магниевый композит хорошо работал, армирующие фазы должны быть равномерно распределены по всему материалу.

Импеллер обеспечивает всенаправленное распределение частиц в матрице AZ91D.

Эта однородность предотвращает сегрегацию, гарантируя, что улучшенные свойства композита будут постоянными во всех направлениях.

Роль выбора материала

Использование импеллера из нержавеющей стали специфично для этой среды.

Он обеспечивает необходимую структурную жесткость для поддержания постоянной скорости перемешивания в плотной среде расплавленного металла.

Эта долговечность необходима для поддержания механического воздействия на протяжении всего процесса синтеза.

Критические параметры процесса и компромиссы

Необходимость точного регулирования

Успех в этом процессе не гарантируется простым включением мешалки; он требует точного регулирования параметров перемешивания.

Механическое воздействие очень чувствительно к таким переменным, как скорость и продолжительность перемешивания.

Оптимальные результаты, как указано в конкретных протоколах синтеза, часто требуют скорости 125 об/мин, поддерживаемой в течение 5 минут.

Риски неправильного перемешивания

Если скорость перемешивания слишком низкая или продолжительность слишком короткая, силы Ван-дер-Ваальса могут быть не полностью преодолены.

Это приводит к агломерации частиц и плохому внедрению в матрицу.

И наоборот, хотя это явно не детализировано в источнике, значительное отклонение от установленных параметров, таких как эталонные 125 об/мин, рискует поставить под угрозу высокопроизводительную микроструктуру.

Сделайте правильный выбор для достижения своей цели

Чтобы обеспечить успешный синтез магниевых композитов, вы должны рассматривать процесс перемешивания как точную науку, а не как общий этап смешивания.

- Если ваш основной фокус — включение частиц: Убедитесь, что скорость импеллера достаточна для создания вихря, который физически втягивает предварительно нагретые частицы нитрида кремния и отходов стекла под поверхность расплава.

- Если ваш основной фокус — однородность микроструктуры: Строго соблюдайте установленные параметры, такие как 125 об/мин в течение 5 минут, чтобы эффективно преодолевать силы Ван-дер-Ваальса и достигать равномерного распределения в матрице AZ91D.

Точно контролируйте ввод механической энергии, чтобы определить структурное качество вашего конечного композита.

Сводная таблица:

| Функция | Механизм | Преимущество |

|---|---|---|

| Включение частиц | Генерация вихря | Погружает частицы (Si3N4, отходы стекла) в расплав |

| Деагломерация | Высокая сдвиговая сила | Разрушает силы Ван-дер-Ваальса между частицами |

| Однородность | Всенаправленное распределение | Предотвращает сегрегацию в матрице AZ91D |

| Стабильность процесса | Жесткость материала | Поддерживает скорость 125 об/мин в плотном расплавленном металле |

Улучшите синтез материалов с помощью KINTEK Precision

Достижение идеальной однородности микроструктуры в магниевых композитах требует большего, чем просто смешивание — это требует инженерного совершенства. KINTEK предлагает высокопроизводительные системы перемешивания, разработанные для работы в суровых условиях синтеза расплавленного металла.

Почему стоит сотрудничать с KINTEK?

- Экспертные НИОКР: Наши системы разработаны для точного регулирования скоростей и продолжительности перемешивания.

- Универсальные решения: От муфельных и вакуумных печей до индивидуальных механических систем перемешивания — мы поддерживаем весь ваш рабочий процесс при высоких температурах.

- Настраиваемые технологии: Адаптируйте характеристики импеллера и печи для удовлетворения уникальных требований AZ91D и других передовых сплавов.

Свяжитесь с KINTEK сегодня, чтобы узнать, как наши передовые лабораторные печи и решения для перемешивания могут улучшить ваши исследования и производство композитов!

Визуальное руководство

Ссылки

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 304 316 Нержавеющая сталь Высокий вакуум шаровой запорный клапан для вакуумных систем

- Быстросъемная вакуумная цепь из нержавеющей стали с трехсекционным зажимом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

Люди также спрашивают

- Как индукционный нагрев улучшает литье пластмасс под давлением? Повышение эффективности, качества и скорости

- Какие материалы обычно обрабатывают в печах вакуумной плавки? Откройте для себя обработку материалов сверхвысокой чистоты

- Каковы преимущества технологии IGBT с точки зрения контроля температуры при индукционной плавке? Достижение превосходной точности и эффективности плавки

- Почему необходимо электромагнитное перемешивание и многократные циклы плавления? Достижение однородности в сплавах (AlTiV)100−xCrx

- Какую роль играет среднечастотная индукционная печь в производстве GGG60? Обеспечение превосходного металлургического качества

- Почему точный контроль температуры в электрической плавильной печи имеет решающее значение для композитов AZ91D/Si3N4/WGP?

- Каковы основные компоненты индукционной печи с алюминиевым корпусом? Руководство по эффективной и экономичной плавке

- Каковы основные преимущества индукционной вакуумной плавильной печи? Получите металлы высокой чистоты для требовательных отраслей промышленности