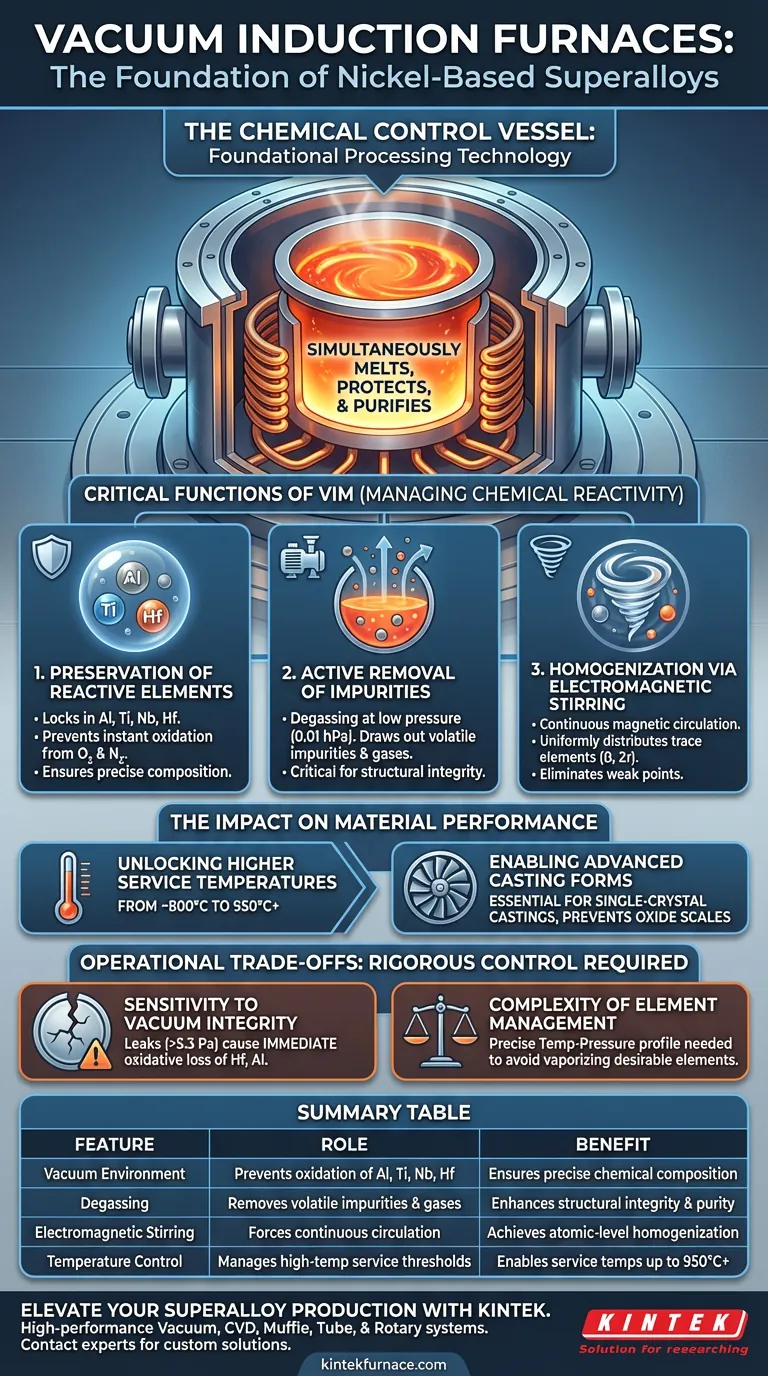

Вакуумные индукционные печи являются основополагающей технологией обработки для производства никелевых суперсплавов, определяющей качество материала. Работая в условиях высокого вакуума (обычно от 1,4 до 5,3 Па) и используя электромагнитные принципы, эти печи одновременно расплавляют сплав, сохраняют его химический состав и активно очищают жидкий металл.

Основной вывод Вакуумная индукционная печь — это не просто источник тепла; это сосуд для химического контроля. Ее основная функция — предотвратить окисление реактивных упрочняющих элементов (таких как алюминий и титан), используя при этом электромагнитное перемешивание для обеспечения однородности на атомном уровне, необходимой для высокопроизводительных суперсплавов.

Ключевые функции вакуумного индукционного плавления (VIM)

Подготовка никелевых суперсплавов — это не столько плавление металла, сколько управление химической реакционной способностью. Вакуумная индукционная печь достигает этого тремя различными механизмами.

Сохранение реактивных элементов

Никелевые суперсплавы полагаются на реактивные элементы, такие как алюминий (Al), титан (Ti), ниобий (Nb) и гафний (Hf), для обеспечения прочности.

В стандартной атмосфере эти элементы мгновенно реагировали бы с кислородом и азотом, образуя оксидные включения и ухудшая сплав. Вакуумная среда эффективно «удерживает» эти элементы, предотвращая окислительные потери и обеспечивая соответствие конечного состава точным проектным спецификациям.

Активное удаление примесей

Вакуумная среда выполняет функцию очистки, известную как дегазация.

При низком давлении (до 0,01 гПа и ниже) летучие примеси и растворенные газы вытягиваются из жидкого сплава. Эта очистка имеет решающее значение для предотвращения дефектов, которые могут привести к разрушению конструкции при высоких нагрузках.

Гомогенизация за счет электромагнитного перемешивания

Уникальным преимуществом индукционного нагрева является генерация сильного электромагнитного перемешивания в расплаве.

В отличие от методов статического плавления, магнитное поле заставляет расплавленный металл непрерывно циркулировать. Это обеспечивает равномерное распределение микроэлементов — особенно упрочнителей границ зерен, таких как бор (B) и цирконий (Zr) — по всей сложной никелевой матрице.

Влияние на характеристики материала

Переход к технологии вакуумного индукционного плавления стал поворотным моментом в истории металлургии, напрямую обеспечив высокотемпературные характеристики современных двигателей.

Открытие более высоких рабочих температур

До вакуумных технологий химический состав сплавов ограничивался тем, что могло выдержать плавление на воздухе.

Вакуумная обработка позволила увеличить концентрацию упрочняющих элементов (Al, Ti, Ta). Это достижение повысило рабочую температуру деформируемых суперсплавов примерно с 800°C до 950°C.

Обеспечение передовых форм литья

Для передовых применений, таких как литье монокристаллов (например, сплав CM186LC), чистота, обеспечиваемая вакуумной печью, является обязательным условием.

Поддерживая чрезвычайно низкое содержание кислорода, печь предотвращает образование оксидных пленок, которые нарушили бы рост монокристалла, обеспечивая механическую целостность конечного компонента.

Понимание компромиссов в эксплуатации

Хотя вакуумные индукционные печи необходимы, для их эффективной работы требуется строгий контроль.

Чувствительность к целостности вакуума

Процесс не терпит утечек или сбоев насосов. Даже незначительное нарушение вакуумной герметичности (превышение диапазона 1,4–5,3 Па) может привести к немедленной окислительной потере критических элементов, таких как гафний и алюминий, что испортит партию.

Сложность управления элементами

Хотя вакуум удаляет газы, он также может испарять желаемые элементы с высоким давлением паров, если температура и уровень вакуума не сбалансированы идеально. Операторы должны точно управлять температурно-вакуумным профилем, чтобы удалить примеси, не истощая активные ингредиенты сплава.

Сделайте правильный выбор для вашей цели

Конкретные преимущества вакуумной индукционной печи зависят от целевых показателей производительности вашего сплава.

- Если ваш основной фокус — высокотемпературная прочность: Используйте вакуумную среду для максимального сохранения реактивных упрочнителей, таких как алюминий и титан, которые напрямую коррелируют с увеличением рабочих температур (до 950°C и выше).

- Если ваш основной фокус — структурная надежность: Отдавайте приоритет возможности электромагнитного перемешивания для обеспечения равномерного распределения микроэлементов (бор, цирконий), устраняя слабые места в микроструктуре сплава.

- Если ваш основной фокус — литье монокристаллов: Сосредоточьтесь на способности печи поддерживать чрезвычайно низкие уровни кислорода, что является фундаментальным требованием для предотвращения дефектов в сложных кристаллических структурах.

Успех в производстве суперсплавов определяется способностью контролировать химический состав на атомном уровне — возможностью, предоставляемой почти исключительно вакуумным индукционным плавлением.

Сводная таблица:

| Функция | Роль в производстве суперсплавов | Основное преимущество |

|---|---|---|

| Вакуумная среда | Предотвращает окисление Al, Ti, Nb и Hf | Обеспечивает точный химический состав |

| Дегазация | Удаляет летучие примеси и растворенные газы | Повышает структурную целостность и чистоту |

| Электромагнитное перемешивание | Обеспечивает непрерывную циркуляцию расплавленного металла | Достигает гомогенизации на атомном уровне |

| Контроль температуры | Управляет пороговыми значениями рабочих температур | Обеспечивает рабочие температуры до 950°C и выше |

Повысьте эффективность производства суперсплавов с KINTEK

Точность в химии — это разница между успехом и неудачей материала. Опираясь на экспертные исследования и разработки, а также на производственные мощности, KINTEK предлагает высокопроизводительные вакуумные, CVD, муфельные, трубчатые и роторные системы, разработанные для удовлетворения строгих требований современной металлургии. Независимо от того, производите ли вы монокристаллические отливки или высокопрочные деформируемые сплавы, наши настраиваемые лабораторные высокотемпературные печи обеспечивают необходимую вакуумную герметичность и термический контроль.

Готовы оптимизировать процесс плавления? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для печи, отвечающее вашим уникальным требованиям.

Визуальное руководство

Ссылки

- Sergiy Byelikov, Sergiy Pychek. COMPARATIVE ANALYSIS OF THE COMPLEX OF PROPERTIES OF NICKEL-BASED SUPERALLOY. DOI: 10.15588/1607-6885-2025-1-2

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Печь-труба для экстракции и очистки магния

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки с вакуумной термообработкой

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Какие факторы следует учитывать при выборе индукционной плавильной печи? Руководство по максимизации рентабельности инвестиций

- Каковы преимущества вакуумно-индукционной плавки жаропрочных сплавов? Достижение чистоты и производительности

- Почему работа в вакуумной среде важна для плавки определенных металлических сплавов? Достижение превосходной чистоты и производительности

- Каковы фундаментальные принципы индукционного нагрева? Откройте для себя эффективный бесконтактный нагрев для вашей лаборатории

- Почему вакуумная дуговая печь незаменима для сплавов Ti-Al? Обеспечение превосходной чистоты и однородности металла

- Какова основная функция нерасходуемой вакуумной дуговой печи? Экспертные мнения по производству сплавов Sm-Co-Fe

- Какие отрасли обычно используют индукционные печи вакуумной или защитной атмосферы? Необходимы для аэрокосмической, медицинской и других отраслей

- Почему вакуумная индукционная печь используется для плавки и литья стали RAFM? Точность и чистота для ядерных исследований