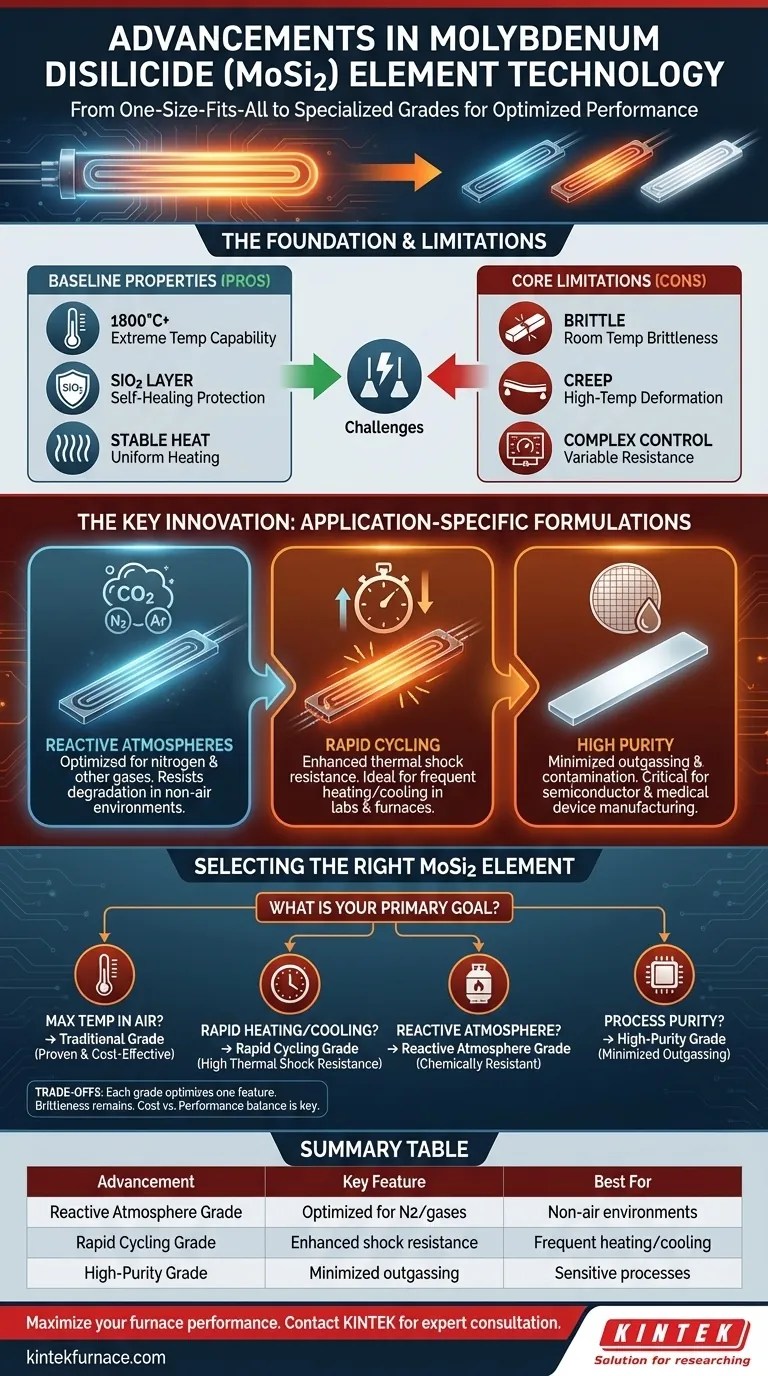

Последние достижения в технологии нагревательных элементов из дисилицида молибдена (MoSi2) вышли за рамки универсального подхода. Ключевым нововведением является разработка специализированных марок, каждая из которых оптимизирована для повышения производительности и срока службы в конкретных, сложных промышленных применениях, таких как реактивные среды или процессы с быстрым температурным циклом.

Основная эволюция в технологии MoSi2 заключается не в фундаментальном изменении самого материала, а в стратегическом создании элементов, специфичных для конкретных применений. Это позволяет пользователям выбирать марку, которая напрямую отвечает уникальным требованиям и точкам отказа их высокотемпературного процесса.

Основа: почему MoSi2 является стандартом для высоких температур

Прежде чем рассматривать достижения, важно понять базовые свойства, которые делают MoSi2 предпочтительным выбором для применений при экстремальных температурах.

Возможность работы при экстремальных температурах

Элементы из MoSi2 разработаны для самых высокотемпературных процессов, способные стабильно работать при температуре до 1800°C (3272°F) или даже выше при определенных условиях. Это делает их незаменимыми при производстве передовой керамики, специального стекла и металлов высокой чистоты.

Самовосстанавливающийся защитный слой

Исключительная стойкость материала к окислению обусловлена регенеративным слоем диоксида кремния (SiO2), который образуется на его поверхности при высоких температурах. Эта защитная пленка предотвращает деградацию основного материала в окислительной среде.

Стабильный и равномерный нагрев

Элементы из MoSi2 обеспечивают очень стабильный и равномерный нагрев, что критически важно для обеспечения постоянства процесса и качества продукции в чувствительных промышленных применениях, таких как высокотемпературный отжиг.

Основные ограничения традиционного MoSi2

Несмотря на свою мощность, материал обладает присущими ему характеристиками, которые создают проблемы. Последние достижения в основном направлены на смягчение этих конкретных проблем.

Хрупкость при комнатной температуре

MoSi2 — это кермет (керамико-металлическая композиция), который очень хрупок при нормальных температурах. Это требует осторожного обращения при установке и техническом обслуживании во избежание поломок.

Ползучесть при высоких температурах

При длительном воздействии высоких температур и механических нагрузок элементы из MoSi2 могут со временем медленно деформироваться. Это явление, известное как ползучесть, в конечном итоге может привести к отказу элемента.

Сложные требования к управлению мощностью

Значительная проблема заключается в том, что электрическое сопротивление MoSi2 резко изменяется по мере его нагрева. Это требует сложных систем управления питанием для обеспечения постоянной мощности и предотвращения перегрева или неэффективности.

Ключевое достижение: рецептуры, специфичные для конкретных применений

Непрерывные усовершенствования производственных процессов привели к появлению новых марок MoSi2, каждая из которых оптимизирована для работы в условиях специфических эксплуатационных нагрузок.

Работа в реактивных средах

Доступны новые составы, оптимизированные для работы при высоких температурах в реактивных средах, таких как азот, где стандартные элементы могут быстрее деградировать.

Повышенная долговечность для быстрого цикла

Разработаны элементы специально для лабораторных и отжиговых печей, которые подвергаются частым и быстрым нагревам и охлаждениям. Эти марки обладают повышенной устойчивостью к термическому удару, который может привести к преждевременному отказу.

Чистота для процессов, чувствительных к загрязнениям

Для таких отраслей, как производство полупроводников или медицинских устройств, теперь доступны специализированные элементы из MoSi2 высокой чистоты. Они разработаны для минимизации газовыделения и предотвращения загрязнения продукта или камеры процесса.

Понимание компромиссов

Выбор усовершенствованного элемента из MoSi2 требует четкого понимания ваших конкретных потребностей в процессе, поскольку не существует единственного лучшего решения.

Нет универсального элемента

Элемент, оптимизированный для быстрого цикла, может не иметь такого же максимального температурного рейтинга, как элемент, разработанный для стационарной работы на воздухе. Каждая специализированная марка включает инженерные компромиссы для улучшения одной характеристики производительности.

Фундаментальные свойства остаются

Эти достижения смягчают, но не устраняют основные свойства MoSi2. Например, даже специализированные элементы остаются хрупкими при комнатной температуре и требуют осторожного обращения.

Стоимость против производительности

Специализированные высокопроизводительные элементы обычно стоят дороже. Цель состоит в том, чтобы сопоставить инвестиции с конкретной проблемой, которую вы пытаетесь решить, такой как сокращение времени простоя или повышение выхода продукции.

Выбор правильного элемента из MoSi2 для вашего процесса

Ваша конкретная операционная цель является наиболее важным фактором при выборе правильной технологии элементов из MoSi2.

- Если ваш основной приоритет — максимальная температура в стандартной воздушной среде: Традиционная высококачественная марка MoSi2 часто является наиболее проверенным и экономически эффективным выбором.

- Если ваш основной приоритет — быстрые циклы нагрева и охлаждения: Ищите элементы, специально предназначенные для высокой устойчивости к термическому удару, чтобы обеспечить более длительный срок службы.

- Если ваш основной приоритет — работа в реактивной или невоздушной среде: Вы должны выбрать специализированную марку, разработанную для работы в конкретной химической среде вашего процесса.

- Если ваш основной приоритет — чистота процесса и предотвращение загрязнения: Инвестируйте в марку высокой чистоты, разработанную для минимизации газовыделения и защиты ваших чувствительных продуктов.

Сопоставление конкретной марки MoSi2 с вашим уникальным применением является ключом к раскрытию максимальной производительности, надежности и эффективности ваших высокотемпературных операций.

Сводная таблица:

| Достижение | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| Марка для реактивной среды | Оптимизирована для азота и других газов | Процессы в невоздушных средах |

| Марка для быстрого цикла | Повышенная устойчивость к термическому удару | Лаборатории и печи с частым нагревом/охлаждением |

| Марка высокой чистоты | Минимизированное газовыделение и загрязнение | Производство полупроводников и медицинских устройств |

Максимизируйте производительность и срок службы вашей высокотемпературной печи. Правильный элемент из MoSi2 имеет решающее значение для вашего конкретного применения. Основываясь на экспертных исследованиях и разработках, а также производстве, KINTEK предлагает системы печей Muffle, Tube, Rotary, Vacuum и CVD. Наши элементы из MoSi2 могут быть изготовлены по индивидуальному заказу для ваших уникальных потребностей в реактивных средах, быстром цикле или процессах высокой чистоты.

Свяжитесь с нашими экспертами по нагреву сегодня для консультации и обеспечьте максимальную эффективность работы вашей печи.

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Почему карбид кремния устойчив к химическим реакциям в промышленных печах? Откройте для себя долговечные высокотемпературные решения

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы