Типичный процесс нагрева для отжига литых стальных заготовок представляет собой трехэтапную металлургическую обработку, включающую нагрев материала до определенной температуры, выдержку при ней и последующее контролируемое охлаждение. Для многих распространенных сталей это включает нагрев примерно до 950°C для преобразования внутренней кристаллической структуры в однородное состояние, известное как аустенит. Этот процесс имеет решающее значение для снятия внутренних напряжений и измельчения зерновой структуры отливки.

Основная цель отжига состоит не просто в нагреве металла, а в точном управлении его внутренней микроструктурой. Цель состоит в том, чтобы снять напряжения, повысить пластичность и улучшить обрабатываемость резанием путем создания более мягкого, однородного состояния материала.

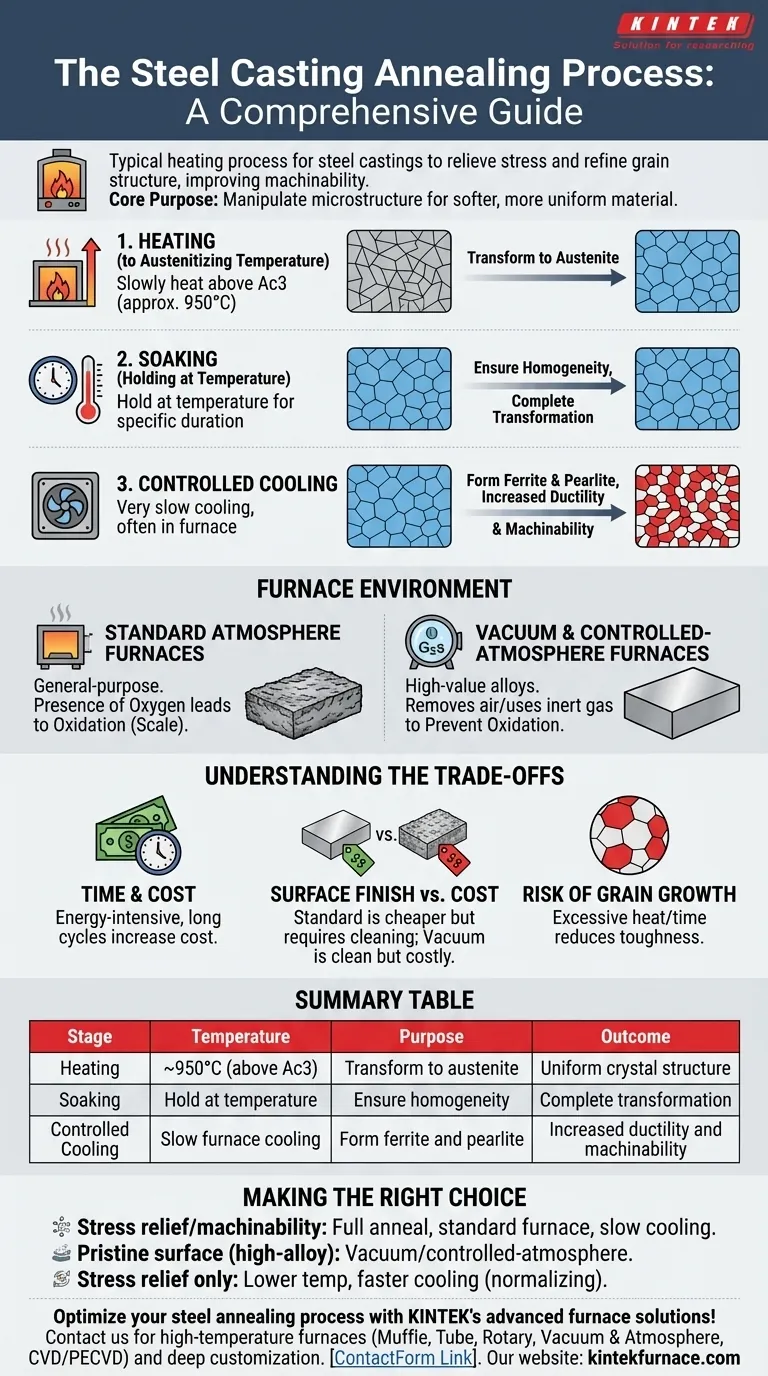

Три основных этапа отжига литых стальных заготовок

Процесс отжига можно разбить на три отдельных и критически важных фазы. Каждый этап служит определенной металлургической цели.

Этап 1: Нагрев до аустенитизирующей температуры

Первым шагом является медленный и равномерный нагрев литой стальной заготовки до температуры выше ее верхней критической температуры превращения (Ac3). Это температура, при которой структура феррита и перлита стали полностью преобразуется в аустенит, однородный твердый раствор.

Как общее правило, эта температура часто устанавливается на 100-200°C выше температуры образования аустенита, что для многих распространенных стальных сплавов составляет около 950°C.

Этап 2: Выдержка (поддержание температуры)

После достижения целевой температуры заготовка «выдерживается» или удерживается при этой температуре в течение определенного времени. Цель этого этапа — обеспечить равномерность температуры по всей заготовке, даже в ее самых толстых сечениях.

Этот период выдержки позволяет процессу превращения в аустенит полностью завершиться, а химическому составу стать гомогенным. Точное время зависит от толщины заготовки и конкретного состава сплава стали.

Этап 3: Контролируемое охлаждение

Последним и, возможно, самым важным этапом является охлаждение. При полном отжиге заготовку охлаждают очень медленно, часто просто выключая печь и позволяя ей остывать, пока деталь находится внутри.

Такая медленная скорость охлаждения позволяет аустениту снова превратиться в мягкую, крупнозернистую микроструктуру феррита и перлита. Именно эта измельченная структура придает отожженной стали высокую пластичность и улучшенную обрабатываемость резанием. Более быстрое охлаждение, например, на открытом воздухе, приводит к другому процессу, называемому нормализацией, который также снимает напряжение, но производит более твердый материал.

Роль атмосферы в печи

Атмосфера внутри печи во время отжига оказывает значительное влияние на конечный продукт, особенно на состояние его поверхности.

Печи со стандартной атмосферой

Большинство операций общего отжига выполняется в стандартных камерных печах. Хотя это эффективно, присутствие кислорода при высоких температурах вызывает окисление, образуя слой окалины на поверхности заготовки. Эту окалину обычно приходится удалять позже с помощью таких процессов, как дробеструйная обработка или механическая обработка.

Вакуумные печи и печи с контролируемой атмосферой

Для высоколегированных сплавов, таких как нержавеющая сталь или титановые сплавы, или для деталей, где безупречная поверхность имеет решающее значение, используются вакуумные печи или печи с контролируемой атмосферой.

Процесс в вакуумной печи включает удаление всего воздуха перед нагревом. После выдержки деталь охлаждают с помощью нереактивного инертного газа или другим контролируемым методом. Это полностью предотвращает окисление и загрязнение поверхности, сохраняя целостность поверхности материала.

Понимание компромиссов

Хотя процесс отжига важен, он не лишен определенных соображений. Понимание этих компромиссов является ключом к принятию обоснованных инженерных решений.

Время и стоимость

Отжиг — это энергоемкий процесс. Длительные циклы нагрева, выдержки и, в особенности, медленного охлаждения означают, что печи заняты в течение длительного времени, что вносит значительный вклад в конечную стоимость детали.

Качество поверхности по сравнению со стоимостью

Использование стандартной печи дешевле, но требует дополнительных операций по удалению окалины. Процесс в вакуумной печи или печи с контролируемой атмосферой обеспечивает чистую деталь непосредственно из печи, но сопряжен с гораздо более высокими эксплуатационными расходами.

Риск роста зерна

Если температура выдержки слишком высока или время выдержки чрезмерно велико, зерна аустенита могут начать расти слишком большими. Этот чрезмерный рост зерна может быть пагубным, снижая прочность и ударную вязкость материала.

Выбор правильного решения для вашей цели

Выбор правильных параметров отжига полностью зависит от материала и желаемого результата для готовой детали.

- Если ваш основной фокус — снятие напряжений и обрабатываемость резанием для стандартных литых заготовок из углеродистой стали: Полный отжиг в стандартной печи с последующим медленным охлаждением в печи является наиболее распространенным и экономически эффективным подходом.

- Если ваш основной фокус — идеальная чистота поверхности высоколегированных или нержавеющих сталей: Для предотвращения окисления и получения чистой, незагрязненной детали необходима вакуумная печь или печь с контролируемой атмосферой.

- Если ваша основная цель — только снятие внутренних напряжений, вызванных сваркой или литьем: Более низкотемпературный отжиг для снятия напряжений или более быстрый процесс воздушного охлаждения (нормализация) может быть более эффективным решением.

В конечном счете, овладение процессом отжига заключается в точном контроле температуры, времени и атмосферы для достижения желаемой микроструктуры материала.

Сводная таблица:

| Этап | Температура | Цель | Результат |

|---|---|---|---|

| Нагрев | ~950°C (выше Ac3) | Превращение в аустенит | Однородная кристаллическая структура |

| Выдержка | Выдержка при температуре | Обеспечение гомогенности | Полное превращение |

| Контролируемое охлаждение | Медленное охлаждение в печи | Формирование феррита и перлита | Повышение пластичности и обрабатываемости резанием |

Оптимизируйте процесс отжига стали с помощью передовых печных решений KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предлагаем разнообразные лаборатории с высокотемпературными печами, такими как муфельные, трубчатые, роторные, вакуумные и с атмосферой, а также системы CVD/PECVD. Наша глубокая способность к кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, повышая эффективность и качество материалов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели!

Визуальное руководство

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- 1200℃ муфельная печь для лаборатории

Люди также спрашивают

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?

- Какова функция печи для вакуумного спекания в покрытиях CoNiCrAlY? Ремонт микроструктур, нанесенных методом холодного напыления

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании