По своей сути, нагревательные элементы из дисилицида молибдена (MoSi2) предназначены для самых требовательных высокотемпературных сред. Хотя их абсолютная максимальная температура поверхности может достигать 1900°C (3452°F), их практическая и рекомендуемая максимальная рабочая температура печи обычно составляет от 1600°C до 1800°C. Это различие имеет решающее значение для правильного проектирования и эксплуатации печи.

Самый важный вывод заключается в том, что элементы MoSi2 определяются не одной температурой, а двумя: пиковой температурой поверхности элемента и практической рабочей температурой печи. Понимание этой разницы является ключом к использованию их основного преимущества, которое заключается в исключительном сроке службы в процессах, постоянно работающих выше 1500°C.

Две критические температурные характеристики

Чтобы правильно выбрать и использовать элементы MoSi2, необходимо различать температуру, которую может выдержать сам элемент, и температуру, которую он может поддерживать внутри камеры печи.

Максимальная температура элемента (до 1900°C)

Это относится к самой высокой температуре, которую может выдержать поверхность нагревательного элемента в окислительной атмосфере. При таких экстремальных температурах дисилицид молибдена реагирует с кислородом, образуя защитный, самовосстанавливающийся слой кварцевого стекла (SiO₂).

Этот пассивный слой предотвращает дальнейшее окисление и является причиной того, что элементы MoSi2 могут функционировать при температурах, значительно превышающих температуры большинства других металлических или керамических элементов. Этот пиковый показатель является мерой живучести материала, а не рекомендуемой температурой процесса.

Максимальная рабочая температура печи (1600°C - 1800°C)

Это более практичная и важная цифра для любого инженера или оператора. Она представляет собой самую высокую устойчивую температуру воздуха внутри камеры печи.

Этот показатель всегда ниже максимальной температуры поверхности элемента, чтобы учесть температурные градиенты, запасы прочности и необходимость эффективной теплопередачи от элемента к загрузке печи. Большинство промышленных процессов с использованием MoSi2 работают в диапазоне от 1600°C до 1700°C для оптимального срока службы элемента и стабильности процесса.

Профиль производительности: когда выбирать MoSi2

Элементы MoSi2 — это специализированное решение, а не универсальное. Их ценность становится очевидной при сравнении с другими высокотемпературными элементами, такими как карбид кремния (SiC).

Превосходная долговечность при экстремальном нагреве

Основное преимущество MoSi2 — его исключительная производительность и срок службы в приложениях, работающих выше 1500°C. В то время как элементы SiC могут работать до 1600°C, элементы MoSi2 демонстрируют значительно более длительный срок службы при постоянной работе в диапазоне от 1600°C до 1800°C.

Высокая плотность мощности и быстрый нагрев

Элементы MoSi2 могут выдерживать высокие электрические нагрузки, что позволяет концентрировать большую мощность в компактном пространстве. Это позволяет создавать конструкции печей с быстрыми темпами нагрева, что критически важно для многих современных лабораторных и производственных процессов.

Минимальные требования к обслуживанию

В отличие от некоторых элементов, которые стареют и требуют регулировки сопротивления, элементы MoSi2 сохраняют относительно стабильное сопротивление на протяжении всего срока службы. Это упрощает управление мощностью и снижает потребность в частом обслуживании, что приводит к снижению эксплуатационных расходов и сокращению времени простоя.

Понимание компромиссов и рисков

Ни один материал не обходится без недостатков. Объективная оценка MoSi2 требует признания его эксплуатационных особенностей.

Хрупкость при низких температурах

MoSi2 — это керамический материал, который по своей природе хрупок при комнатной температуре. С ним необходимо обращаться осторожно во время установки и обслуживания. Что еще более важно, он может страдать от «чумы» — формы низкотемпературного окисления при температуре от 400°C до 700°C, которая может привести к разрушению элемента. Это делает их менее подходящими для применений с частыми, медленными циклами через эту температурную зону.

Восприимчивость к загрязнению

Защитный слой диоксида кремния уязвим для химического воздействия. Загрязняющие вещества из технологических материалов, такие как краски или неправильно высушенный диоксид циркония в стоматологических печах, могут разрушить элемент и привести к преждевременному выходу из строя. Поддержание чистой среды в печи является обязательным условием.

Непригодность для определенных атмосфер

Элементы MoSi2 предназначены для работы на воздухе или в других окислительных атмосферах, где может образовываться и регенерироваться защитный слой диоксида кремния. Они, как правило, не подходят для использования в восстановительных атмосферах, которые разрушат этот защитный слой и уничтожат элемент.

Правильный выбор для вашего применения

Выбор правильного нагревательного элемента требует выхода за рамки одной температурной характеристики и рассмотрения всего операционного контекста вашего процесса.

- Если ваша основная задача — постоянная работа выше 1600°C: MoSi2 почти всегда является лучшим техническим выбором благодаря его непревзойденной долговечности при таких экстремальных температурах.

- Если ваш процесс работает преимущественно в диапазоне от 1400°C до 1600°C: Карбид кремния (SiC) становится весьма конкурентоспособной альтернативой, которая может предложить лучший баланс стоимости и производительности.

- Если ваш процесс включает потенциальные загрязнители или частые медленные циклы нагрева: Вы должны разработать средства контроля и процедуры для снижения уязвимости MoSi2 к химическому воздействию и низкотемпературной «чуме».

В конечном итоге, обоснованное решение основано на сопоставлении уникального профиля производительности элемента с конкретными требованиями вашего термического процесса.

Сводная таблица:

| Аспект | Детали |

|---|---|

| Максимальная температура элемента | До 1900°C (поверхность) |

| Максимальная рабочая температура печи | 1600°C - 1800°C (рекомендуется) |

| Ключевые преимущества | Превосходная долговечность выше 1500°C, высокая плотность мощности, минимальное обслуживание |

| Ключевые ограничения | Хрупкость при низких температурах, восприимчивость к загрязнению, не подходит для восстановительных атмосфер |

| Лучше всего подходит для | Приложений, постоянно работающих выше 1600°C в чистых, окислительных средах |

Нужно надежное высокотемпературное печное решение? KINTEK специализируется на передовых нагревательных элементах и индивидуальных конструкциях печей для удовлетворения ваших точных потребностей. Используя исключительные исследования и разработки, а также собственное производство, мы предлагаем такие продукты, как муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают оптимальную производительность для ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы повысить эффективность вашей лаборатории и добиться точной термической обработки!

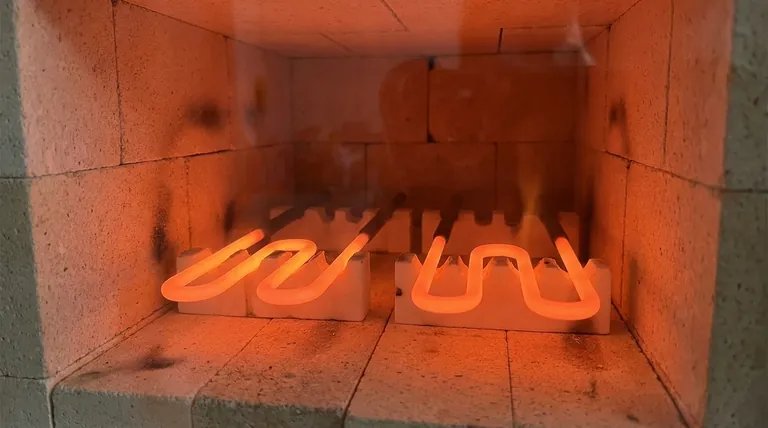

Визуальное руководство

Связанные товары

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как можно настроить высокотемпературные нагревательные элементы для различных применений? Адаптация элементов для максимальной производительности

- Каковы преимущества использования дисилицидных нагревательных элементов из молибдена при обработке алюминиевых сплавов? (Руководство по быстрому нагреву)

- Какие типы нагревательных элементов из дисилицида молибдена доступны? Выберите правильный элемент для ваших высокотемпературных нужд

- Какую роль играют нагревательные элементы из дисилицида молибдена в экспериментах при 1500 °C? Ключ к стабильности и точности

- Каковы основные области применения нагревательных элементов из MoSi2 в исследованиях? Обеспечение надежного высокотемпературного контроля для синтеза материалов