Спекание диоксида циркония — это многостадийный термический процесс, который превращает мягкий, мелоподобный предварительно спеченный материал в плотную, прочную и готовую керамическую реставрацию. Процесс включает в себя точно контролируемый подъем температуры до пиковой температуры в диапазоне от 1350°C до 1550°C, выдержку при этой температуре (прокаливание), а затем тщательное охлаждение до комнатной температуры. Именно этот контролируемый цикл придает конечному диоксиду циркония необходимую прочность, долговечность и эстетические свойства.

Спекание — это не просто процесс нагрева; это контролируемая трансформация материала. Успех циркониевой реставрации полностью зависит от точного управления температурой и временем на протяжении всего цикла для достижения полной спекаемости без возникновения внутренних напряжений или дефектов.

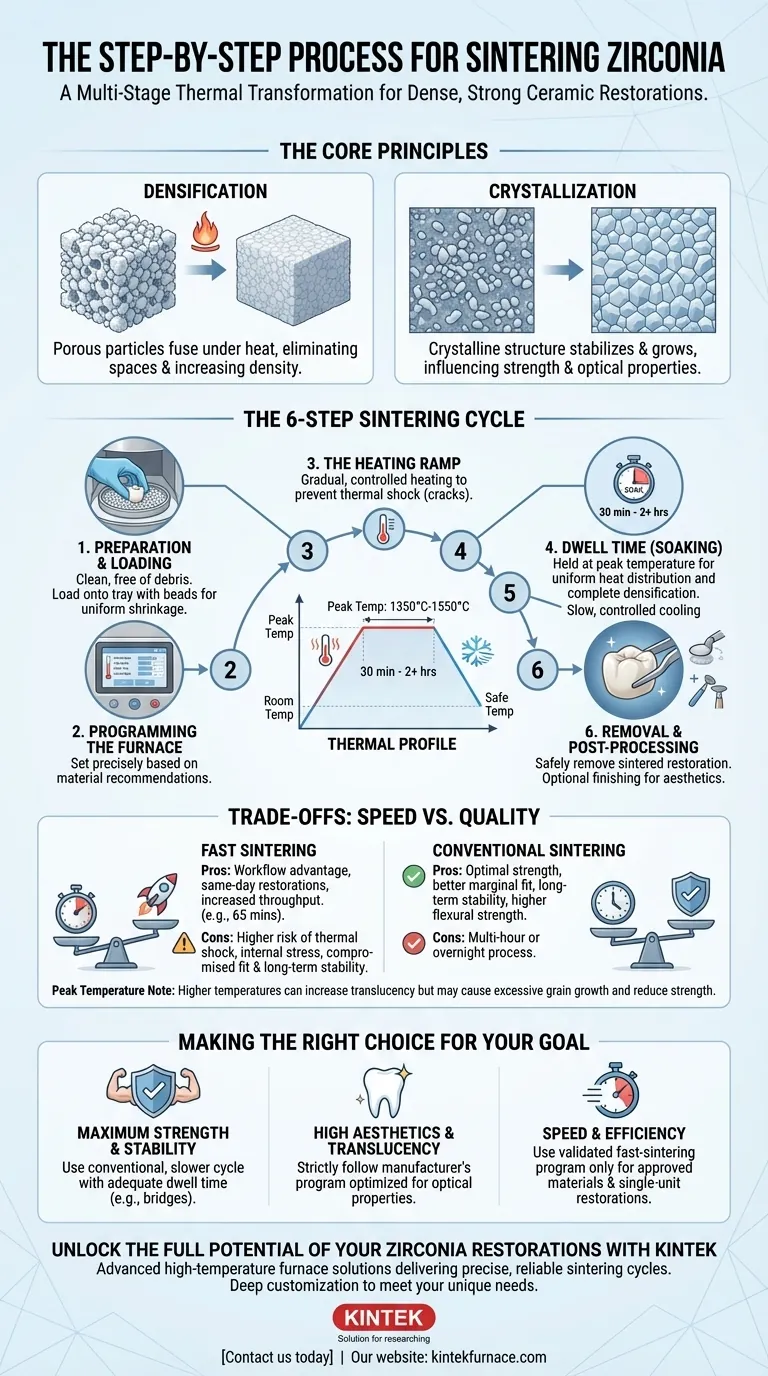

Основные принципы спекания диоксида циркония

Прежде чем рассматривать этапы, важно понять, что происходит на микроскопическом уровне. Исходный блок циркония порист. Спекание устраняет эти поры.

Что такое спекание (уплотнение)?

Спекание — это процесс, посредством которого отдельные частицы циркония сливаются друг с другом под воздействием высокой температуры. Это слияние устраняет пространство между частицами, что приводит к значительному усадке материала и увеличению его плотности.

Роль кристаллизации

По мере уплотнения материала его кристаллическая структура также стабилизируется и растет. Конечный размер и расположение этих кристаллов напрямую влияют на механическую прочность материала и его оптические свойства, такие как полупрозрачность.

Пошаговый цикл спекания

Успешный результат спекания зависит от программируемой печи, которая выполняет точный температурный профиль. Хотя конкретное время и температура различаются в зависимости от производителя циркония, основные этапы остаются неизменными.

Этап 1: Подготовка и загрузка

Первый шаг включает подготовку фрезерованной циркониевой реставрации. Она должна быть чистой и свободной от пыли или мусора, после чего ее аккуратно помещают в камеру печи для спекания, часто на поддон с бусинами для спекания, чтобы обеспечить равномерную усадку.

Этап 2: Программирование печи

Используя интерфейс управления печи (часто сенсорный экран), вы устанавливаете параметры цикла спекания. Это включает в себя скорость нагрева, пиковую температуру, время выдержки (или «прокаливания») и скорость охлаждения. Эти настройки должны соответствовать рекомендациям для конкретного типа используемого диоксида циркония.

Этап 3: Рампа нагрева

Печь начинает постепенно нагреваться. Этот контролируемый подъем (рампа) имеет решающее значение для предотвращения термического удара, когда резкое изменение температуры может вызвать трещины в материале. Некоторые программы включают этап предварительной сушки при более низкой температуре для мягкого испарения остаточной влаги.

Этап 4: Время выдержки (прокаливание)

После достижения печью целевой температуры (обычно от 1350°C до 1550°C) она поддерживает эту температуру в течение заданного периода, известного как время выдержки или фаза прокаливания. Обычно это длится от 30 минут до более чем двух часов и обеспечивает равномерное распределение тепла по всей реставрации, что позволяет достичь полной и равномерной спекаемости.

Этап 5: Контролируемое охлаждение

Фаза охлаждения, столь же важная, как и рампа нагрева, должна быть медленной и контролируемой. Быстрое охлаждение может вызвать внутренние напряжения, что приведет к короблению или разрушению. Печь медленно снижает температуру до безопасного уровня перед завершением цикла.

Этап 6: Извлечение и постобработка

После того как печь достаточно остынет, полностью спеченную, плотную и прочную циркониевую реставрацию можно безопасно извлечь. Могут последовать дополнительные этапы постобработки, такие как незначительная подгонка, окрашивание и глазурование или полировка для достижения желаемого конечного эстетического вида.

Понимание компромиссов: скорость против качества

Современные печи предлагают циклы «быстрого спекания», что создает критическую точку принятия решений для любой лаборатории или клиники. Понимание компромиссов имеет решающее значение.

Привлекательность быстрого спекания

Программы быстрого спекания могут сократить процесс, занимающий несколько часов или ночь, до 65 минут. Это дает значительное преимущество в рабочем процессе, позволяя изготавливать реставрации в тот же день и увеличивать пропускную способность.

Риски поспешного процесса

Быстрые скорости нагрева и охлаждения, присущие быстрым циклам, могут увеличить риск термического удара и внутренних напряжений. Это может поставить под угрозу краевое прилегание, долгосрочную стабильность или даже предел прочности конечной реставрации по сравнению с реставрацией, изготовленной с использованием более медленного, традиционного цикла.

Влияние температуры спекания

Пиковая температура влияет на конечные свойства. Хотя более высокая температура иногда может повысить полупрозрачность в некоторых составах циркония, она также может привести к чрезмерному росту зерен, что может снизить общую прочность материала и его стойкость к разрушению. Всегда придерживайтесь проверенного производителем диапазона температур.

Как сделать правильный выбор для вашей цели

Идеальный цикл спекания не является универсальным; он зависит от используемого материала и вашей основной цели для конечной реставрации.

- Если ваш основной фокус — максимальная прочность и стабильность: Выбирайте традиционный, более медленный цикл спекания с достаточным временем выдержки, особенно для многозвеньевых мостов или случаев, требующих максимальной долговечности.

- Если ваш основной фокус — высокая эстетика и полупрозрачность: Строго следуйте специфической программе производителя для их эстетического циркония, поскольку эти циклы точно разработаны для оптимизации оптических свойств.

- Если ваш основной фокус — скорость и эффективность: Используйте проверенную программу быстрого спекания только с материалами циркония, специально одобренными для таких циклов, и для однозвеньевых реставраций, где клинические требования это допускают.

В конечном счете, овладение процессом спекания — это точное выполнение проверенного термического протокола для раскрытия всего потенциала материала.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1 | Подготовка и загрузка | Очистка и размещение циркония в печи для равномерной усадки |

| 2 | Программирование печи | Установка скорости нагрева, пиковой температуры, времени выдержки и скорости охлаждения |

| 3 | Рампа нагрева | Постепенное повышение температуры для предотвращения термического удара |

| 4 | Время выдержки (прокаливание) | Выдержка при 1350-1550°C в течение 30 мин – 2+ часов для спекания |

| 5 | Контролируемое охлаждение | Медленное снижение температуры во избежание внутренних напряжений и дефектов |

| 6 | Извлечение и постобработка | Извлечение реставрации и выполнение дополнительных этапов отделки |

Раскройте весь потенциал ваших циркониевых реставраций с KINTEK

Стремитесь ли вы к максимальной прочности, превосходной эстетике или более быстрому выполнению заказов в вашей зуботехнической лаборатории? Передовые высокотемпературные печные решения KINTEK, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD, разработаны для обеспечения точных и надежных циклов спекания. Благодаря нашим широким возможностям глубокой кастомизации, мы адаптируем наше оборудование для удовлетворения ваших уникальных экспериментальных и производственных потребностей, каждый раз обеспечивая оптимальное спекание и свойства материала.

Свяжитесь с нами сегодня, чтобы обсудить, как наши печи могут улучшить ваш процесс спекания и повысить ваши результаты!

Визуальное руководство

Связанные товары

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Каковы последствия перегрузки стоматологической печи для спекания? Обеспечьте предсказуемые, высококачественные реставрации из диоксида циркония

- Что такое стоматологическая спекательная печь и каково ее назначение? Достижение высокопрочных стоматологических реставраций

- Какие факторы следует учитывать при выборе зуботехнической печи для спекания? Обеспечьте качество и эффективность для вашей лаборатории

- Как процесс спекания инновационно изменил применение дентального диоксида циркония? Повышение прочности, точности и эффективности

- Каково назначение зуботехнических печей для спекания? Превращение диоксида циркония в прочные, высококачественные зубные реставрации