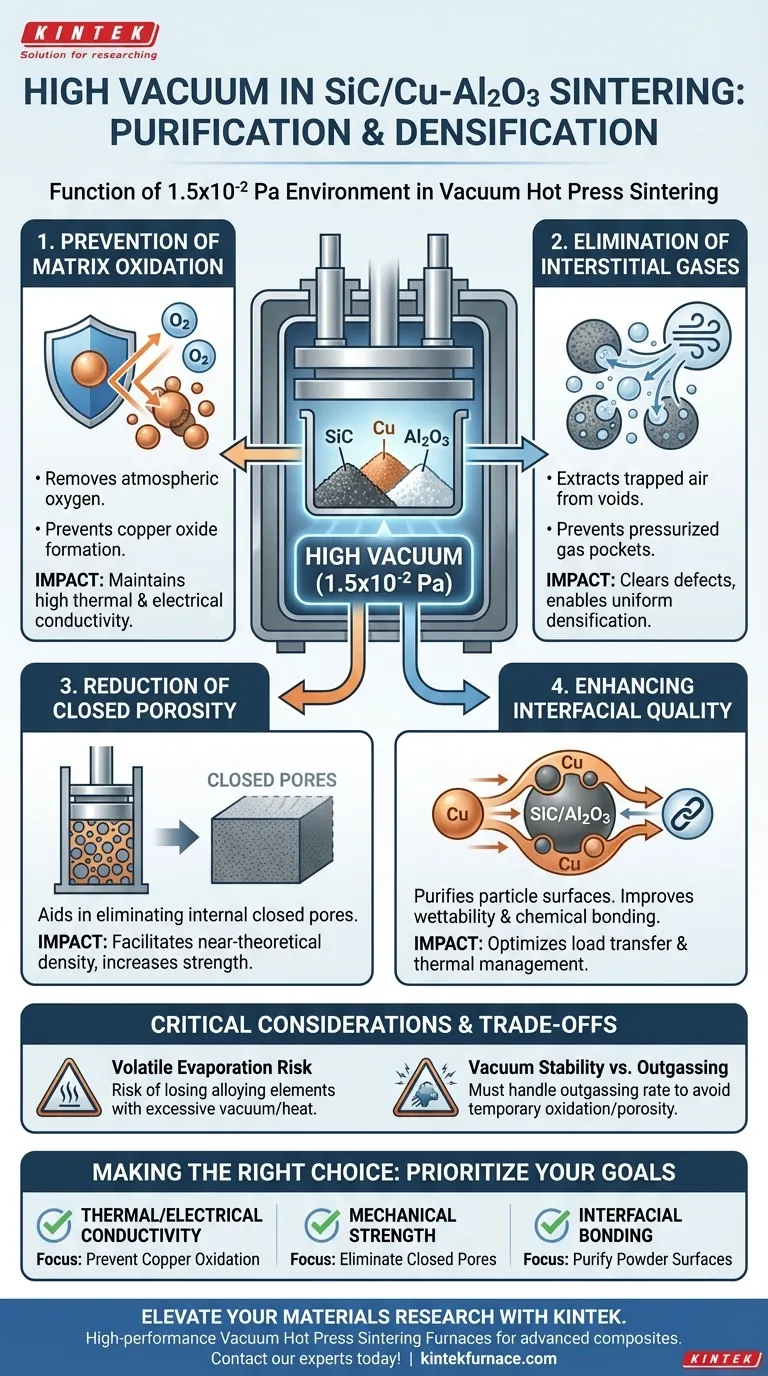

Конкретная функция высоко вакуумной среды (1,5x10^-2 Па) заключается в том, чтобы действовать как критически важный агент очистки и уплотнения. Непрерывно удаляя газы из межчастичных пространств между частицами порошка, эта среда предотвращает окисление медной матрицы при повышенных температурах. Она обеспечивает химическую стабильность материалов SiC, Cu и Al2O3 и устраняет закрытые поры, напрямую способствуя производству композитов с высокой плотностью.

Ключевой вывод Достижение высокой производительности в композитах SiC/Cu-Al2O3 требует большего, чем просто тепло и давление; оно требует безупречной химической среды. Высокий вакуум действует как активный барьер против окисления и механизм для извлечения газов, гарантируя, что конечный материал будет химически чистым, структурно плотным и свободным от дефектов, связанных с порами.

Механизмы спекания с использованием вакуума

Чтобы понять, почему необходим уровень вакуума 1,5x10^-2 Па, мы должны выйти за рамки простого удаления воздуха и изучить, как он определяет эволюцию микроструктуры композита.

Предотвращение окисления матрицы

Основная угроза для композитов с медной (Cu) матрицей во время спекания — это окисление. При высоких температурах спекания медь легко реагирует с кислородом.

Вакуумная среда устраняет атмосферный кислород, предотвращая образование оксидов меди. Это жизненно важно, поскольку оксидные слои действуют как тепловые барьеры и структурные слабые места, ухудшая превосходную тепло- и электропроводность, присущую меди.

Удаление межчастичных газов

Металлокерамика включает сжатие сыпучих частиц, между которыми в пустотах (межчастичных пространствах) задерживается воздух.

Если эти газы не удалить, они окажутся запертыми внутри материала по мере его уплотнения. Вакуумная система непрерывно извлекает эти межчастичные газы, гарантируя, что они не образуют под давлением карманы, препятствующие уплотнению.

Уменьшение закрытой пористости

Конечная цель горячего прессования — достижение почти теоретической плотности. По мере спекания материала открытые поры могут закрываться, задерживая газ внутри.

Поддерживая высокий вакуум, система способствует устранению закрытых пор. Без внутреннего давления газа, противодействующего внешнему механическому усилию, материал может быть сжат более эффективно, что приведет к получению более плотного и прочного конечного продукта.

Улучшение качества межфазных границ

Производительность композита, такого как SiC/Cu-Al2O3, определяется качеством межфазной границы между металлической матрицей (Cu) и керамическими армирующими элементами (SiC/Al2O3).

Обеспечение химической стабильности

В основном источнике подчеркивается, что вакуум обеспечивает химическую стабильность порошковых материалов. Удаляя реактивные элементы из атмосферы, вакуум предотвращает нежелательные химические реакции, которые могли бы повредить керамические частицы или медную матрицу.

Улучшение смачиваемости и сцепления

Хотя основное внимание уделяется удалению газов, вакуум также очищает поверхность частиц порошка. Чистые, свободные от оксидов поверхности обладают лучшей смачиваемостью.

Это позволяет медной матрице легче обтекать частицы SiC и Al2O3, создавая более прочную механическую и химическую связь. Это необходимо для эффективной передачи нагрузки и управления тепловыми режимами в композите.

Ключевые компромиссы и соображения

Хотя высокий вакуум полезен, он требует точного контроля, чтобы избежать производственных ошибок.

Риск испарения летучих веществ

Высокий вакуум снижает температуру кипения материалов. Хотя он предназначен для удаления примесей, чрезмерный вакуум в сочетании с экстремальным нагревом может привести к слишком агрессивному испарению летучих легирующих элементов или связующих.

Стабильность вакуума против газовыделения

Вакуумный насос должен быть способен справляться со скоростью "газовыделения". По мере нагрева порошка он выделяет адсорбированную влагу и летучие вещества. Если вакуумная система не может поддерживать 1,5x10^-2 Па при таком всплеске газа, может произойти временное окисление или пористость, что поставит под угрозу партию.

Сделайте правильный выбор для вашего проекта

Уровень вакуума — это инструмент для достижения специфических свойств материала. Вот как расставить приоритеты в зависимости от ваших конкретных инженерных целей:

- Если ваш основной фокус — тепло- / электропроводность: Приоритезируйте способность вакуума предотвращать окисление меди, поскольку даже следовые оксиды будут значительно рассеивать электроны и фононы.

- Если ваш основной фокус — механическая прочность: Сосредоточьтесь на роли вакуума в устранении закрытых пор, поскольку пористость действует как концентратор напряжений, приводящий к преждевременному механическому разрушению.

- Если ваш основной фокус — межфазное сцепление: Полагайтесь на вакуум для очистки поверхностей порошка, обеспечивая оптимальное смачивание между керамическим армирующим элементом и металлической матрицей.

Высоковакуумная среда — это не пассивный режим; это активный технологический параметр, который определяет чистоту, плотность и конечную производительность вашего композита SiC/Cu-Al2O3.

Сводная таблица:

| Функция | Механизм | Влияние на качество композита |

|---|---|---|

| Предотвращение окисления | Удаляет атмосферный кислород | Поддерживает высокую тепло- и электропроводность |

| Извлечение газов | Очищает межчастичные пустоты | Устраняет карманы газа под давлением и дефекты |

| Уплотнение | Уменьшает закрытую пористость | Способствует достижению почти теоретической плотности материала |

| Очистка поверхности | Удаляет поверхностные оксиды | Улучшает смачиваемость и межфазное сцепление |

Улучшите свои материаловедческие исследования с KINTEK

Точность спекания требует большего, чем просто нагрев — она требует идеальной атмосферной среды. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает высокопроизводительные печи для спекания в вакууме с горячим прессованием, а также муфельные, трубчатые, роторные и CVD системы. Независимо от того, разрабатываете ли вы передовые композиты SiC/Cu-Al2O3 или специализированную керамику, наши настраиваемые лабораторные высокотемпературные печи разработаны для удовлетворения ваших уникальных требований к плотности и чистоте.

Готовы достичь превосходных свойств материалов? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное печное решение для вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какие типы металлов и сплавов подходят для вакуумной термообработки? Основное руководство по высокопроизводительным материалам

- Почему необходимо предварительно прогревать вакуумные камеры до 10^-10 мбар? Обеспечение высокого RRR в тонких пленках ниобия

- Какую роль играет вакуумная печь в подготовке электродов? Оптимизация производительности и адгезии литий-ионных аккумуляторов

- Почему вакуумные печи незаменимы в современном производстве? Достижение превосходной чистоты и характеристик материалов

- Какие технические преимущества предлагают вакуумные сушильные шкафы для NH2-MIL-125? Сохранение целостности МОФ с помощью точной сушки

- Каково основное применение вакуумной печи для инкапсуляции CPD/C60? Фиксация наночастиц в полиуретановых мембранах

- Какую роль играют вакуумная дуговая печь и титановый геттер в производстве тугоплавких сплавов со средней энтропией? Освоение чистоты и мощности

- Что такое высокотемпературная вакуумная печь? Достижение экстремального нагрева для передовых материалов