При вакуумном спекании степень вакуума является важнейшим технологическим параметром для контроля чистоты и конечных свойств спекаемого материала. Это прямая мера остаточного давления газа внутри камеры печи; более высокая степень вакуума соответствует более низкому давлению и меньшему количеству молекул реактивных газов. Оптимальный уровень — это не фиксированное значение, а полностью определяется химической активностью обрабатываемого материала и конкретными целями цикла спекания.

Значение степени вакуума выходит далеко за рамки простого предотвращения коррозии. Это стратегический инструмент, который напрямую влияет на чистоту материала, предотвращая окисление, способствует удалению примесей во время нагрева и активно способствует образованию связей на атомном уровне, которые придают спеченным деталям конечную прочность и плотность.

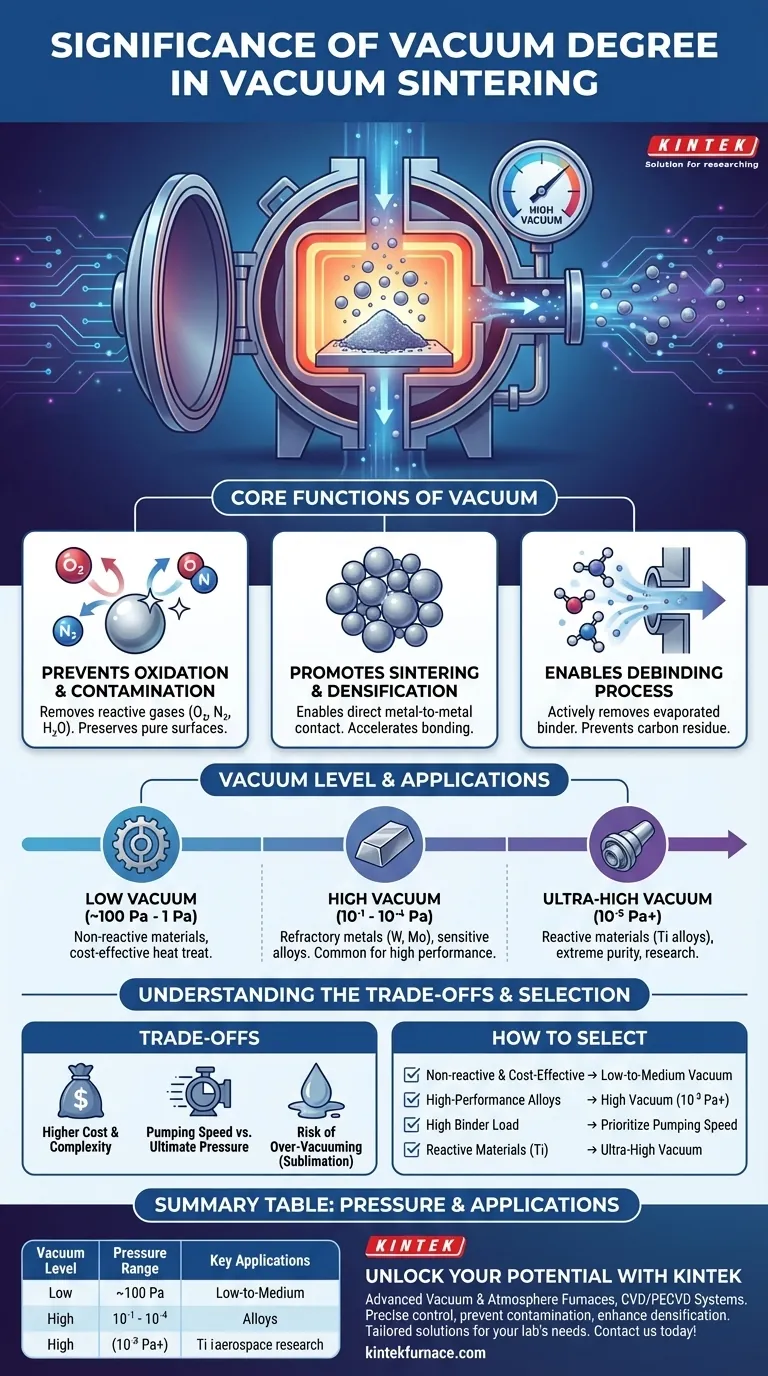

Основные функции вакуума при спекании

Чтобы понять его значение, необходимо рассмотреть три отдельные роли, которые вакуумная среда играет в процессе спекания. Это не пассивное состояние, а активный агент в преобразовании материала.

Предотвращение окисления и загрязнения

При высоких температурах, необходимых для спекания, большинство материалов становятся высокореактивными. Любой остаточный кислород, азот или водяной пар в печи легко вступает в реакцию с поверхностью материала, образуя оксиды и нитриды.

Эти нежелательные соединения действуют как барьер между частицами материала, препятствуя надлежащему спеканию. Это приводит к получению конечного продукта с меньшей плотностью, сниженной прочностью и плохими механическими характеристиками. Высокий вакуум физически удаляет эти молекулы реактивных газов, сохраняя чистую поверхность частиц порошка.

Содействие спеканию и уплотнению

Процесс спекания зависит от миграции атомов между частицами для образования прочных металлургических связей, закрывая зазоры между ними. Этот процесс, известный как уплотнение (densification), наиболее эффективен на идеально чистой поверхности.

Предотвращая образование оксидных слоев, вакуумная среда гарантирует, что частицы находятся в прямом контакте металл-металл. Это резко ускоряет реакции спекания, что приводит к превосходному уплотнению и улучшению конечных свойств, таких как прочность и ударная вязкость.

Обеспечение процесса удаления связующего

Большинство процессов порошковой металлургии используют связующее вещество (binder) для удержания порошка в его «зеленой» форме до спекания. Во время начальной стадии нагрева это связующее вещество должно быть полностью испарено и удалено.

Вакуумная система отвечает за активное откачивание этих испарившихся веществ связующего. Способность печи справляться с этим большим объемом газа (ее скорость откачки) так же важна, как и конечное давление, которого она может достичь. Неэффективное удаление связующего оставит такие примеси, как углерод, что поставит под угрозу целостность материала.

Соответствие уровня вакуума требованиям материала

Вакуумные печи обычно классифицируются по уровню вакуума, которого они могут достичь. Правильный выбор полностью зависит от чувствительности обрабатываемого материала.

Низкий вакуум (приблизительно 100 Па до 1 Па)

Этот уровень подходит для спекания менее реактивных материалов или для общих процессов термообработки, где незначительное поверхностное окисление не является критичным. Он обеспечивает базовую защиту от грубого окисления, но недостаточен для чувствительных сплавов.

Высокий вакуум ($10^{-1}$ до $10^{-4}$ Па)

Это наиболее распространенный диапазон для сложных промышленных применений. Он необходим для спекания тугоплавких металлов, таких как вольфрам и молибден, а также других чувствительных сплавов, которые легко становятся хрупкими под воздействием кислорода или азота. Для достижения чистоты, необходимой для высокоэффективных компонентов, требуется высокий вакуум.

Сверхвысокий вакуум ($10^{-5}$ Па и выше)

Этот уровень зарезервирован для наиболее реактивных материалов, таких как титановые сплавы, или для передовых исследовательских применений, где экстремальная чистота имеет первостепенное значение. Достижение и поддержание такого уровня вакуума требует специализированного оборудования и используется, когда даже следовые количества газообразных примесей недопустимы.

Понимание компромиссов

Выбор уровня вакуума — это баланс между техническими требованиями и практическими ограничениями. Простое стремление к максимально возможному вакууму не всегда является лучшей или наиболее эффективной стратегией.

Стоимость более высокого вакуума

Достижение более высокой степени вакуума экспоненциально сложнее. Это требует более сложных и дорогих систем откачки (например, турбомолекулярных или диффузионных насосов), более длительного времени цикла для откачки камеры и более прочной конструкции печи для минимизации микроскопических утечек.

Скорость откачки против предельного давления

Критически важно различать предельное давление (степень вакуума) и скорость откачки. Предельное давление — это насколько пустым может стать камера, а скорость откачки — как быстро можно удалить газ. Процесс с сильным газовыделением от связующих веществ требует высокой скорости откачки, чтобы опережать загрязнение, даже если требуемая конечная степень вакуума умеренная.

Риск чрезмерного вакуумирования

Для некоторых сплавов чрезмерно высокий вакуум может быть пагубным. Некоторые элементы с высоким давлением пара (например, марганец или цинк) могут начать «кипеть» или испаряться из материала при высоких температурах в условиях очень жесткого вакуума. Это явление, известное как сублимация, может изменить химический состав сплава и негативно повлиять на его характеристики.

Как выбрать правильную степень вакуума

Ваш выбор должен определяться вашим материалом и конечной целью. Уровень вакуума — это контролируемая технологическая переменная, которую необходимо настраивать в соответствии с вашим конкретным применением.

- Если ваша основная цель — экономически эффективное спекание нереактивных материалов: Печь с низким или средним вакуумом часто обеспечивает наилучший баланс между производительностью и эксплуатационными расходами.

- Если ваша основная цель — производство высокоэффективных тугоплавких металлов или чувствительных сплавов: Система высокого вакуума ($10^{-3}$ Па или лучше) не подлежит обсуждению для предотвращения охрупчивания из-за загрязнения.

- Если ваша основная цель — удаление большого количества связующего вещества во время удаления связующего: Приоритетом должна быть система с высокой скоростью откачки, а не только низкое предельное давление, чтобы эффективно справляться с высокой газовой нагрузкой.

- Если ваша основная цель — исследования или спекание высокореактивных материалов, таких как титан: Для достижения чистоты и свойств материала, требуемых для критических применений, необходима система сверхвысокого вакуума.

В конечном счете, рассмотрение степени вакуума как точного входного параметра процесса, а не просто как настройки печи, является ключом к достижению стабильных и высококачественных результатов при вакуумном спекании.

Сводная таблица:

| Уровень вакуума | Диапазон давления | Ключевые применения |

|---|---|---|

| Низкий вакуум | ~100 Па до 1 Па | Нереактивные материалы, экономичное спекание |

| Высокий вакуум | $10^{-1}$ до $10^{-4}$ Па | Тугоплавкие металлы (например, вольфрам, молибден), чувствительные сплавы |

| Сверхвысокий вакуум | $10^{-5}$ Па и выше | Реактивные материалы (например, титановые сплавы), исследования высокой чистоты |

Раскройте весь потенциал вашего процесса спекания с KINTEK

Испытываете трудности с достижением нужной степени вакуума для ваших материалов? Передовые решения KINTEK для высокотемпературных печей, включая вакуумные печи и печи с регулируемой атмосферой, а также системы CVD/PECVD, разработаны для обеспечения точного контроля вакуума, предотвращения загрязнения и улучшения уплотнения. Благодаря нашим исключительным исследованиям и разработкам, а также собственному производству, мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных потребностей — будь то спекание тугоплавких металлов, чувствительных сплавов или работа с реактивными материалами. Не позволяйте проблемам с вакуумом сдерживать вас; свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить эффективность вашей лаборатории и производительность материалов!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов

- Какую роль играет печь для вакуумного горячего прессования в синтезе TiBw/TA15? Повышение эффективности композитов, полученных in-situ

- Как применение давления в вакуумной печи горячего прессования способствует спеканию медных композитов? Оптимизация плотности

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости