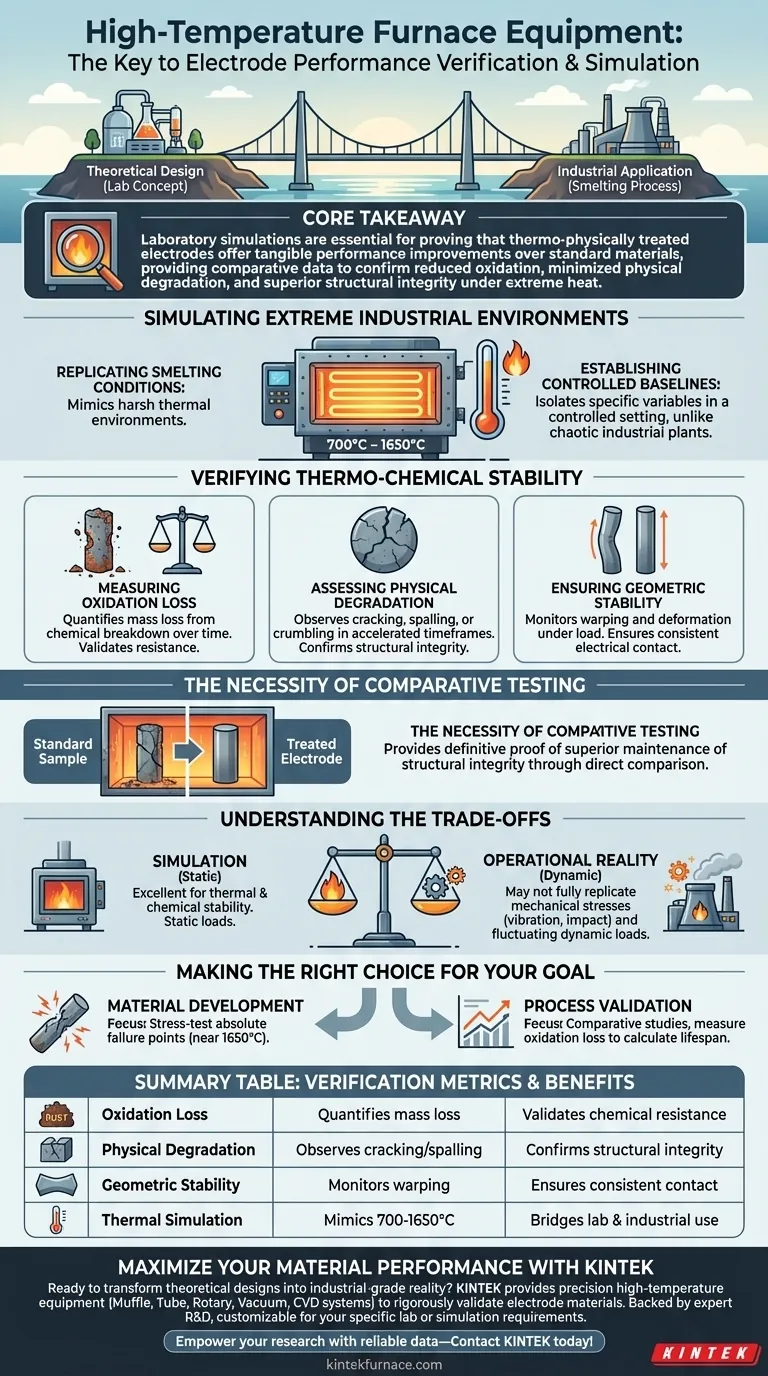

Высокотемпературное печное оборудование служит критически важным этапом проверки при разработке электродных материалов, устраняя разрыв между теоретическим дизайном и промышленным применением. Создавая точные температуры в диапазоне от 700°C до 1650°C, эти лабораторные установки имитируют суровые тепловые условия процессов плавки для тщательного тестирования термохимической стабильности и физической устойчивости модифицированных электродов.

Основной вывод Лабораторные симуляции необходимы для доказательства того, что термофизически обработанные электроды обеспечивают ощутимые улучшения производительности по сравнению со стандартными материалами. Эти печи предоставляют сравнительные данные, необходимые для подтверждения снижения окисления, минимизации физического износа и превосходной структурной целостности при экстремальных температурах.

Имитация экстремальных промышленных условий

Воссоздание условий плавки

Чтобы точно предсказать, как электрод будет работать в реальной литейной, испытания должны проводиться при аналогичных тепловых нагрузках.

Лабораторные печи способны достигать температур в диапазоне от 700°C до 1650°C.

Этот широкий диапазон позволяет исследователям имитировать специфические экстремальные тепловые условия, встречающиеся в различных процессах плавки.

Установление контролируемых базовых показателей

В отличие от хаотичной среды действующего промышленного предприятия, лабораторная печь предлагает контролируемую среду.

Это позволяет изолировать конкретные переменные, гарантируя, что данные о производительности относятся исключительно к свойствам материала электрода.

Проверка термохимической стабильности

Измерение потерь от окисления

Одним из основных видов отказа электродов при высоких температурах является окисление.

Высокотемпературные печи позволяют исследователям точно количественно определить, какую массу теряет электрод из-за окисления при воздействии тепла в течение времени.

Это проверяет, успешно ли модифицированные материалы сопротивляются химическому разложению лучше, чем необработанные аналоги.

Оценка физического износа

Тепло вызывает растрескивание, отслаивание или крошение материалов.

Испытания на имитацию дают возможность наблюдать физический износ в ускоренные сроки.

Если обработанный электрод остается целым, в то время как контрольный образец изнашивается, эффективность обработки подтверждается.

Обеспечение геометрической стабильности

Электрод должен сохранять свою форму, чтобы правильно функционировать в дуговой печи или плавильном котле.

Испытания проверяют геометрическую стабильность, гарантируя, что материал не деформируется и не искажается под тепловой нагрузкой.

Это подтверждает, что электрод будет поддерживать необходимые электрические и физические точки контакта во время фактической эксплуатации.

Необходимость сравнительных испытаний

Валидация термофизической обработки

Основная цель использования этого оборудования часто заключается в сравнительном анализе.

Исследователи помещают термофизически обработанные электроды рядом со стандартными образцами, чтобы наблюдать относительную производительность.

Оборудование предоставляет окончательное доказательство того, приводит ли модификация к превосходному сохранению структурной целостности электрода.

Понимание компромиссов

Симуляция против операционной реальности

Хотя высокотемпературные печи отлично подходят для проверки тепловой и химической стабильности, они являются симуляциями.

Они могут не идеально воспроизводить динамические механические нагрузки, такие как вибрация или физическое воздействие, присутствующие в действующем промышленном плавильном цехе.

Статические против динамических нагрузок

Испытания в печи обычно представляют собой статическую тепловую нагрузку.

Реальные применения часто включают колеблющиеся электрические токи и динамическое взаимодействие со шлаком или сырьем, которые чисто тепловая симуляция может не полностью охватить.

Сделайте правильный выбор для вашей цели

Как применить это к вашему проекту

- Если ваш основной фокус — разработка материалов: Приоритезируйте испытания на верхних пределах (около 1650°C), чтобы проверить предельные точки отказа ваших модифицированных покрытий или обработок.

- Если ваш основной фокус — проверка процесса: Используйте печь для проведения сравнительных исследований, строго измеряя скорость потери массы от окисления между обработанными и необработанными образцами, чтобы рассчитать потенциальное увеличение срока службы.

В конечном итоге, высокотемпературная симуляция превращает теоретические улучшения материалов в проверенные, количественные данные о производительности.

Сводная таблица:

| Метрика проверки | Значение тестирования | Ключевое преимущество |

|---|---|---|

| Потери от окисления | Количественно определяет потерю массы с течением времени | Подтверждает химическую стойкость и долговечность |

| Физический износ | Наблюдает растрескивание, отслаивание или крошение | Подтверждает структурную целостность под нагрузкой |

| Геометрическая стабильность | Контролирует деформацию и искажение | Обеспечивает стабильный электрический контакт |

| Тепловая симуляция | Имитирует среды от 700°C до 1650°C | Устраняет разрыв между лабораторией и промышленным использованием |

Максимизируйте производительность ваших материалов с KINTEK

Готовы превратить теоретические разработки в реальность промышленного уровня? KINTEK предоставляет высокотемпературное оборудование высокой точности, необходимое для тщательной проверки ваших электродных материалов. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем — все полностью настраиваемые для удовлетворения ваших конкретных лабораторных или симуляционных требований. Независимо от того, фокусируетесь ли вы на разработке материалов при 1650°C или на проверке стабильности процессов, наши печи обеспечивают контролируемую среду, необходимую вам для успеха.

Расширьте возможности ваших исследований с помощью надежных данных — свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Ссылки

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Почему контроль атмосферы важен в муфельной печи? Откройте для себя точную обработку материалов

- Какова роль муфельной печи в кальцинировании катализатора Co@BaAl2O4-x? Ключевые этапы точного синтеза

- Каково было первоначальное назначение муфельной печи и как она изменилась? Узнайте о ее пути от защиты от загрязнений до точного инструмента

- Как муфельная печь использовалась при анализе проб окружающей среды? Очистка проб для точного обнаружения загрязнений

- Какие функции безопасности связаны с камерными печами? Важная защита для ваших лабораторных процессов

- Какие меры предосторожности следует предпринять при первом использовании муфельной печи или после длительного простоя? Обеспечьте безопасную и долговечную эксплуатацию

- Какова необходимость очистки и сушки носителей из активированного угля в муфельной печи? Раскройте максимальную производительность катализатора

- Как лабораторная муфельная печь способствует процессу карбонизации биомассы? Достижение точного производства биоугля