Не существует фиксированного срока службы для нагревательного элемента из дисилицида молибдена (MoSi2). Хотя они известны исключительно долгим сроком службы, их долговечность измеряется не в определенном количестве часов, а является прямым результатом условий эксплуатации, температуры и методов технического обслуживания. В идеальных условиях они могут прослужить много лет, но определенные факторы могут привести к их выходу из строя гораздо раньше.

Срок службы элемента MoSi2 — это не встроенная характеристика; это динамический результат его окружающей среды. Ключ к увеличению срока службы лежит в понимании и сохранении хрупкого, самовосстанавливающегося слоя кремнезема, который защищает его от разрушения.

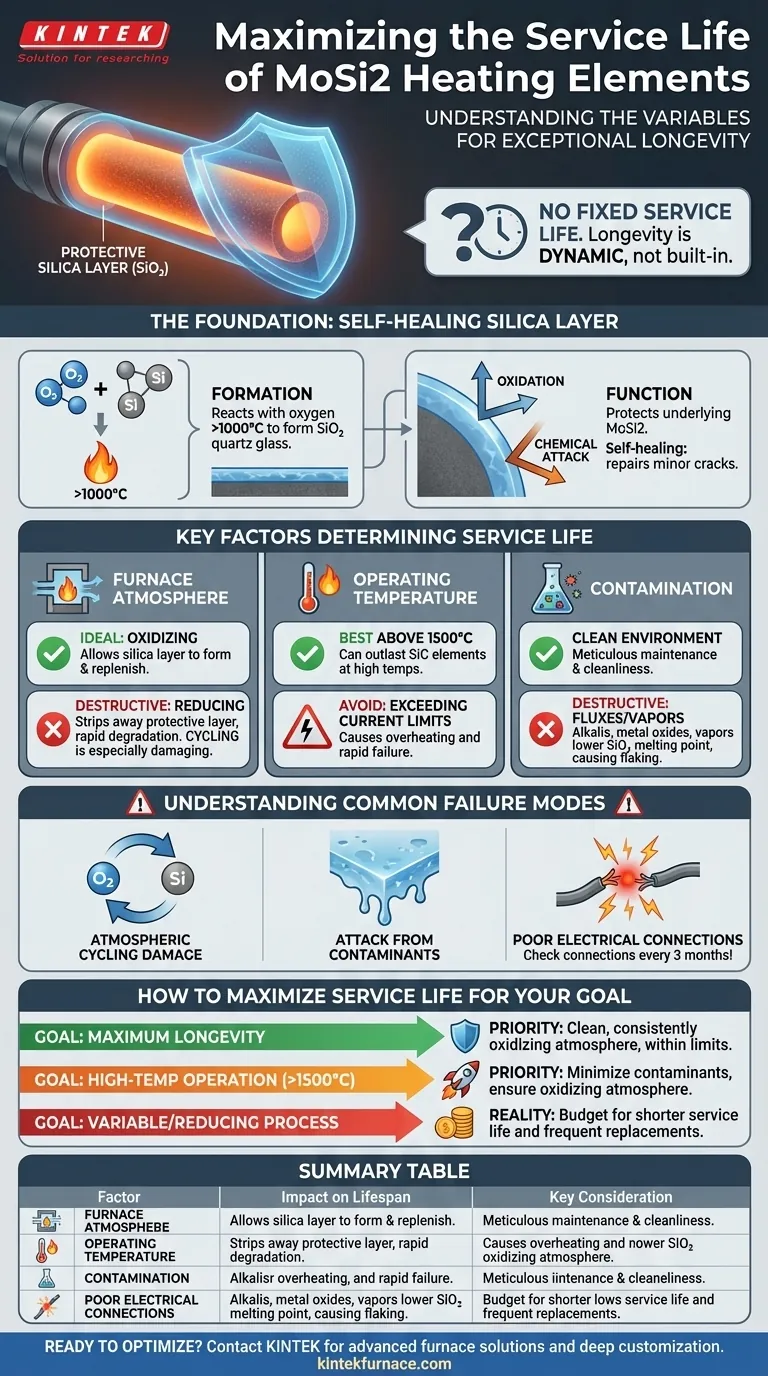

Основа долговечности MoSi2: защитный слой кремнезема

Чтобы понять, что определяет срок службы элемента MoSi2, мы должны сначала понять, как он защищает себя при высоких температурах.

Как образуется защитный слой

Когда элемент MoSi2 нагревается выше 1000°C в окислительной атмосфере (например, в воздухе), на его поверхности происходит химическая реакция. Кремний внутри элемента реагирует с кислородом, образуя тонкий, непористый слой кварцевого стекла (кремнезема, SiO2).

Почему этот слой критически важен

Этот слой кремнезема является ключом к выживанию элемента. Он действует как защитный барьер, предотвращая дальнейшее окисление и химическое воздействие на основной дисилицид молибдена. Этот слой является «самовосстанавливающимся», что означает, что мелкие трещины или дефекты, возникающие во время работы, могут быть устранены по мере образования нового кремнезема.

Ключевые факторы, определяющие срок службы

На стабильность защитного слоя кремнезема напрямую влияют несколько рабочих факторов. Контроль этих переменных является самым важным, что вы можете сделать для продления срока службы элемента.

Атмосфера печи

Химическая среда внутри печи является самым критическим фактором. Элементы MoSi2 прекрасно работают в окислительных атмосферах, которые позволяют слою кремнезема образовываться и пополняться.

И наоборот, восстановительные атмосферы крайне разрушительны. Они химически удаляют защитный слой кремнезема, подвергая основной материал быстрому разрушению и значительно сокращая срок службы элемента. Повторные циклы между окислительной и восстановительной средами особенно вредны.

Рабочая температура

Элементы MoSi2 предназначены для очень высоких температур. Фактически, они служат дольше, чем элементы из карбида кремния (SiC), при постоянной работе выше 1500°C.

Однако их способность работать при высоких температурах также делает их чувствительными к электрической нагрузке. Каждый элемент имеет максимальный предел тока, который нельзя превышать, так как это может привести к перегреву и быстрому выходу из строя.

Загрязнение

Слой кремнезема уязвим для химического воздействия различных загрязнителей. Инородные материалы, попадающие в печь, могут вступать в реакцию с кремнеземом, вызывая его отслаивание или образование пор. Распространенным примером является обработка циркония. Если окрашенный или покрытый краской цирконий недостаточно высушить перед спеканием, выделяющиеся пары могут повредить элементы. Крайне важны тщательное техническое обслуживание печи и чистота.

Понимание распространенных режимов отказа

Проактивное управление средой вашей печи имеет решающее значение для предотвращения преждевременного выхода элемента из строя. Помните об этих распространенных ловушках.

Повреждение от атмосферных циклов

Наиболее распространенный режим отказа — повреждение из-за нестабильной атмосферы. Если ваш процесс включает переключение между окислительными и восстановительными условиями, вы будете постоянно наращивать, а затем удалять защитный слой, что приведет к быстрому износу элемента.

Воздействие загрязнителей

Любое вещество, которое может действовать как «флюс» для кварцевого стекла, представляет угрозу. К ним относятся щелочи, некоторые оксиды металлов и другие пары. Эти материалы снижают температуру плавления слоя кремнезема, делая его менее вязким и заставляя стекать, обнажая свежий MoSi2 для воздействия.

Плохие электрические соединения

Элементы MoSi2 обычно соединяются последовательно. Слабое соединение в любой точке цепи создает высокое сопротивление, что приводит к локальному перегреву и возможному перегоранию в месте соединения. В рекомендациях советуют проверять все соединения каждые три месяца, чтобы убедиться, что они остаются плотными.

Как максимизировать срок службы для вашей цели

- Если ваша основная цель — максимальная долговечность в стабильном процессе: Уделите первостепенное внимание чистой, постоянно окислительной атмосфере и работайте в пределах заданных ограничений по температуре и току для элемента.

- Если ваша основная цель — работа при высоких температурах (>1500°C): MoSi2 — отличный выбор, но вы должны свести к минимуму загрязнения и поддерживать окислительную атмосферу, чтобы использовать весь потенциал его срока службы.

- Если ваш процесс включает переменные или восстановительные атмосферы: Признайте, что элементы MoSi2 не идеальны для этого сценария, и вам следует заложить в бюджет значительно более короткий срок службы и более частую замену.

Тщательно контролируя эти ключевые рабочие факторы, вы можете превратить потенциал длительного срока службы в надежную реальность.

Сводная таблица:

| Фактор | Влияние на срок службы | Ключевое соображение |

|---|---|---|

| Атмосфера печи | Критическое | Окислительная продлевает срок службы; восстановительная сокращает его |

| Рабочая температура | Высокая чувствительность | Лучше всего выше 1500°C; избегайте превышения пределов тока |

| Загрязнение | Разрушительное | Держите печь в чистоте для защиты слоя кремнезема |

| Электрические соединения | Риск отказа | Проверяйте каждые 3 месяца на плотность прилегания |

Готовы оптимизировать свои высокотемпературные процессы с помощью долговечных нагревательных элементов MoSi2? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления передовых печных решений, таких как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные потребности, помогая вам достичь максимального срока службы элемента и эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашей лаборатории!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность