В плазменно-усиленном химическом осаждении из паровой фазы (ТНХОС) температура является основным управляющим параметром, который напрямую определяет конечное качество и структурную целостность нанесенной тонкой пленки. Она диктует поведение реактивных частиц на поверхности подложки, влияя на плотность пленки, однородность, содержание водорода и адгезию. В то время как плазма создает реакционноспособные частицы, температура обеспечивает необходимую тепловую энергию для их упорядочения в высококачественный материал.

Центральная роль температуры в ТНХОС заключается в достижении критического баланса. Она должна быть достаточно высокой для получения плотной, однородной пленки с желаемыми свойствами, но достаточно низкой, чтобы избежать повреждения нижележащей подложки, что является основным преимуществом технологии ТНХОС.

Фундаментальная роль тепловой энергии

В любом процессе химического осаждения из паровой фазы для формирования стабильной пленки требуется энергия. ТНХОС использует плазму для обеспечения большей части этой энергии, но тепловая энергия (нагрев) по-прежнему играет решающую, дополнительную роль.

Управление подвижностью на поверхности

После того как молекулы прекурсора разрушаются плазмой, образующиеся атомы и фрагменты (адсорбированные частицы) оседают на поверхности подложки. Температура придает им тепловую энергию для перемещения.

Более высокие температуры усиливают эту подвижность на поверхности, позволяя частицам мигрировать по поверхности и занимать наиболее энергетически выгодные места. Это приводит к получению более плотной, более упорядоченной пленки с лучшей однородностью и меньшим количеством структурных дефектов.

Влияние на химические реакции

Хотя плазма создает высокореакционноспособные частицы, температура может влиять на то, какие поверхностные химические реакции будут завершены. Она помогает удалять летучие побочные продукты, такие как водород, из растущей пленки.

Этот процесс критически важен для получения чистой пленки с низким содержанием водорода, что напрямую коррелирует с более высоким качеством пленки и меньшей скоростью травления на последующих этапах обработки.

Осаждение при высокой и низкой температуре

Выбор температуры осаждения является определяющим компромиссом в любом процессе ТНХОС. Типичный рабочий диапазон для ТНХОС составляет от комнатной температуры до примерно 400°C.

Преимущества более высоких температур

Работа вблизи верхнего предела температурного диапазона ТНХОС (например, 350–400°C) обычно дает пленки самого высокого качества.

Эти пленки демонстрируют более низкое содержание водорода, большую плотность и улучшенную адгезию. Повышенная подвижность на поверхности при этих температурах минимизирует образование микроскопических пустот и пор, что приводит к получению более прочного и стабильного материала.

Необходимость низких температур

Основное преимущество ТНХОС по сравнению с традиционным химическим осаждением из паровой фазы (ХОС) заключается в его способности работать при значительно более низких температурах.

Это необходимо для применений, связанных с чувствительными к температуре подложками. Материалы, такие как пластик для гибкой электроники или устройства с существующими органическими слоями, были бы разрушены или повреждены высокими температурами традиционного ХОС. ТНХОС позволяет проводить осаждение на этих материалах без ущерба для их целостности.

Понимание компромиссов

Выбор температуры — это не поиск единственного «лучшего» значения, а понимание компромиссов, необходимых для конкретного применения.

Качество пленки против целостности подложки

Это основная дилемма. Вы должны использовать температуру, которую может выдержать подложка. Стремление к высочайшему качеству пленки с высокой температурой бессмысленно, если это уничтожает устройство, которое вы пытаетесь создать.

И наоборот, использование очень низкой температуры для защиты хрупкой подложки часто приводит к получению пленки, которая более пористая, содержит больше водорода и может иметь худшие электрические или механические свойства.

Дилемма содержания водорода

Во многих пленках на основе кремния (например, нитрид кремния или диоксид кремния) внедренный водород считается примесью, которая может ухудшить характеристики.

Более высокие температуры очень эффективно удаляют водород из пленки по мере ее роста. Низкотемпературные процессы по своей сути удерживают больше водорода, что может быть существенным недостатком для определенных электронных применений.

Пористость и дефекты

Более низкие температуры приводят к снижению подвижности осаждающихся частиц на поверхности. Они склонны «прилипать там, где приземлились», а не находить оптимальное положение в структуре пленки.

Эта неподвижность приводит к образованию микроскопических пустот, создавая менее плотную, более пористую пленку. Эти поры могут проявляться в виде дефектов, которые являются критическими точками отказа в диэлектрических или барьерных слоях.

Как сделать правильный выбор для вашей цели

Оптимальная температура определяется исключительно ограничениями вашей подложки и требованиями к производительности конечной пленки.

- Если ваш основной фокус — максимально возможное качество пленки: Используйте максимально допустимую для вашей подложки и нижележащих слоев устройства температуру, обычно в диапазоне 300–400°C.

- Если ваш основной фокус — совместимость с чувствительными подложками: Начните с низкотемпературного процесса и примите присущий ему компромисс в качестве пленки или рассмотрите возможность постобработки отжигом для улучшения свойств пленки.

В конечном счете, температура — это самый мощный инструмент, который у вас есть для тонкой настройки свойств вашей пленки в рамках уникальных ограничений вашего проекта.

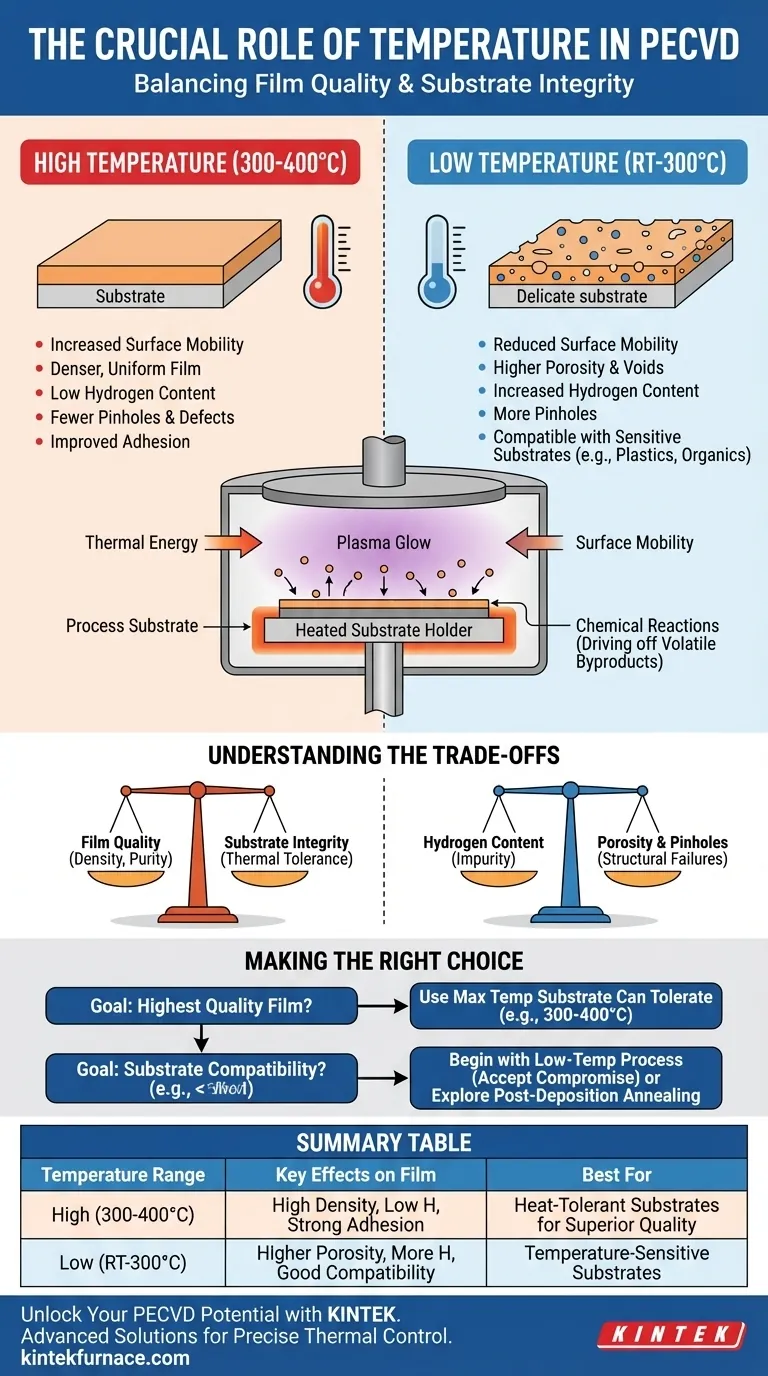

Сводная таблица:

| Диапазон температур | Ключевое влияние на пленку | Лучше всего подходит для |

|---|---|---|

| Высокий (300–400°C) | Высокая плотность, низкое содержание водорода, сильная адгезия | Подложки, выдерживающие нагрев, для превосходного качества |

| Низкий (от комнатной до 300°C) | Более высокая пористость, больше водорода, хорошая совместимость | Чувствительные к температуре подложки, такие как пластик |

Раскройте полный потенциал ваших процессов ТНХОС с KINTEK

Испытываете трудности с балансировкой качества пленки и целостности подложки в ваших приложениях ТНХОС? KINTEK специализируется на передовых высокотемпературных печных решениях, включая наши системы ХОС/ТНХОС, разработанные для обеспечения точного температурного контроля для оптимального осаждения тонких пленок. Используя исключительные исследования и разработки и собственное производство, мы предлагаем глубокую настройку для удовлетворения ваших уникальных экспериментальных потребностей — независимо от того, работаете ли вы с чувствительными материалами в гибкой электронике или требуете высокоэффективных пленок.

Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить эффективность и результаты работы вашей лаборатории!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок